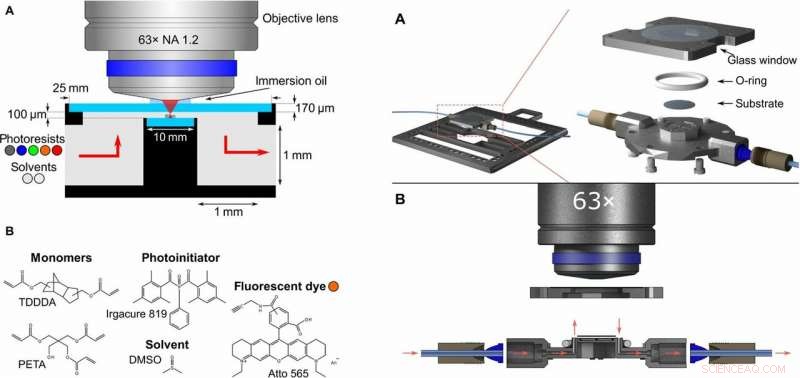

Esquerda:Esquema da câmara microfluídica. (A) Uma lente objetiva de microscópio de imersão em óleo de alta abertura numérica (NA) focaliza pulsos de laser de femtossegundos em uma câmara, que é revestido por duas janelas de vidro fino (azul claro). Um deles serve de substrato para as amostras. A válvula de seleção mostrada permite alternar entre diferentes fotoresiste (aqui, um não fluorescente e quatro fluorescentes) e solventes (acetona e mr-Dev 600), que são injetados na câmara microfluídica. (B) Fórmulas estruturais dos componentes de um dos fotorresistentes fluorescentes contendo moléculas de corante Atto. À direita:porta-amostras microfluídico para litografia a laser 3D. (A) Esquema do suporte de amostra completo, que pode ser colocado em uma máquina comercial de litografia a laser 3D e desenho de explosão da câmara microfluídica, que hospeda uma pequena lamela (diâmetro, 10 mm) dentro da câmara, nas quais as estruturas podem ser impressas em 3D. A câmara é selada usando um O-ring resistente a solventes, e a parte superior apresenta uma janela de vidro circular para que a objetiva de imersão em óleo de alto NA se concentre dentro da câmara. (B) Desenho em escala transversal do porta-amostra. O suporte de amostra possui conectores para tubos de líquido e canais para os líquidos serem guiados para dentro e para fora da câmara microfluídica. O caminho do fluxo de líquido é indicado por setas vermelhas. Crédito:Science Advances, doi:10.1126 / sciadv.aau9160

Complexo, Estruturas tridimensionais (3-D) são regularmente construídas usando um método comercial confiável de micro e nanimpressão a laser 3-D. Em um estudo recente, Frederik Mayer e colegas de trabalho na Alemanha e na Austrália apresentaram um novo sistema no qual uma câmara microfluídica pode ser integrada em um dispositivo de litografia a laser 3-D para construir estruturas multimateriais usando mais de um material constituinte. O novo método pode eliminar a necessidade existente de transferência entre as técnicas de litografia e os laboratórios de química para um processo de manufatura simplificado.

Como prova de princípio, os cientistas criaram dispositivos de recursos de segurança microestruturados determinísticos 3-D usando sete materiais. Estes incluíram (1) um fotoresiste não fluorescente (material sensível à luz) para construir o backbone do dispositivo, (2) dois fotoresistentes contendo diferentes pontos quânticos fluorescentes, (3) mais dois fotoresistentes com corantes fluorescentes diferentes e (4) dois reveladores. Os recursos de segurança ótica 3-D são normalmente fabricados por meio de litografia a laser de várias etapas e técnicas químicas.

Microestruturas para tais recursos de segurança geralmente contêm um andaime de grade cruzada 3-D não fluorescente e marcadores fluorescentes embutidos realizados com pontos quânticos semicondutores dispostos no andaime à vontade para codificar uma mensagem. Os recursos de microestrutura / segurança resultantes podem ser lidos usando métodos de corte óptico, como microscopia de varredura de fluorescência confocal 3-D. O novo sistema proposto por Mayer et al. portanto, abre uma porta para a engenharia de multimateriais na manufatura de aditivos 3-D na micro e nanoescala em uma configuração combinada de microfluídica-litografia.

A tecnologia de impressão a laser 3-D ou micro e nanoimpressão a laser 3-D surgiu há mais de 20 anos e agora está amplamente difundida. As aplicações atuais são onipresentes, de cristais fotônicos 3-D a ligações de fios fotônicos, Superfícies de forma livre impressas em 3-D, micro-óptica para circuitos ópticos 3-D e micro-espelhos. As aplicações também incluem sistemas de microlentes ópticas baseados em metamateriais mecânicos 3-D, Recursos de segurança 3-D, para microscaffolds 3-D para cultura de células e micro-máquinas impressas em 3-D. Na maioria das microestruturas publicadas, Contudo, os cientistas usaram apenas um material principal para criar a arquitetura 3-D, com notáveis exceções na literatura recente.

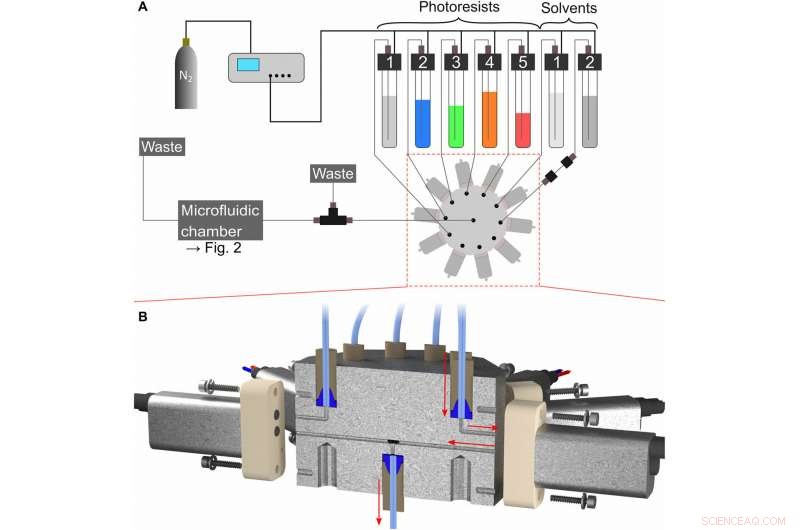

Esquema do sistema conectado à câmara microfluídica. (A) Consiste em um controlador de pressão eletrônico conectado a uma garrafa de nitrogênio, até 10 recipientes para fotoresiste e solventes para revelação, e a válvula de seleção em forma de estrela. O bombeamento de líquidos individuais é possível aplicando uma pressão pneumática a todos os recipientes de líquidos e abrindo o caminho do fluxo para um único líquido usando a válvula seletora. Seguindo a válvula de seleção, o fluxo de líquido é guiado por uma válvula de sobrepressão e suporte de amostra feito em casa. Último, é direcionado para um recipiente de resíduos. (B) Seção transversal através do conjunto da válvula de seleção construída em casa. O conjunto consiste em válvulas solenóides comerciais e um coletor 10 para 1 caseiro que conecta os 10 recipientes de líquido a 10 válvulas solenóides, e as saídas da válvula para uma porta de saída do coletor. Um exemplo de caminho de fluxo para um líquido é indicado com setas vermelhas. Crédito:Science Advances, doi:10.1126 / sciadv.aau9160.

Durante o design, é importante agilizar o processo químico e a técnica de impressão a laser 3-D na mesma máquina-ferramenta compacta de mesa para obter a impressão multimaterial. Atualmente, dispositivos microfluídicos também são comercialmente adequados para projetar sistemas interconectados, uma vez que componentes maduros da tecnologia estão prontamente disponíveis. Muito parecido com os componentes de cabo em um sistema eletrônico, os conectores, interruptores de fluxo, válvulas, controladores de fluxo e matrizes de fluxo de switch podem ser comprados na prateleira. Ao construir a configuração combinada (microfluídica e litografia a laser), Mayer et al. abordou duas questões principais:

Para resolver essas questões no novo sistema, Mayer et al. construiu os recursos do dispositivo como um determinístico, recurso de segurança fluorescente 3-D multiestruturado com várias cores de emissão. Os cientistas usaram sete líquidos diferentes na configuração microfluídica como início detalhado.

Eles construíram a câmara microfluídica e colocaram a estrutura dentro de uma máquina comercial de litografia a laser 3-D. A câmara microfluídica continha uma pequena lamela na qual as estruturas podiam ser impressas em 3D. As alterações estruturais feitas durante o experimento no sistema de litografia a laser 3-D não limitaram as possibilidades do dispositivo. Mayer et al. estruturas impressas com uma resolução de impressão ajustável, ao lado de grandes pegadas de amostra, dependendo do tamanho da amostra.

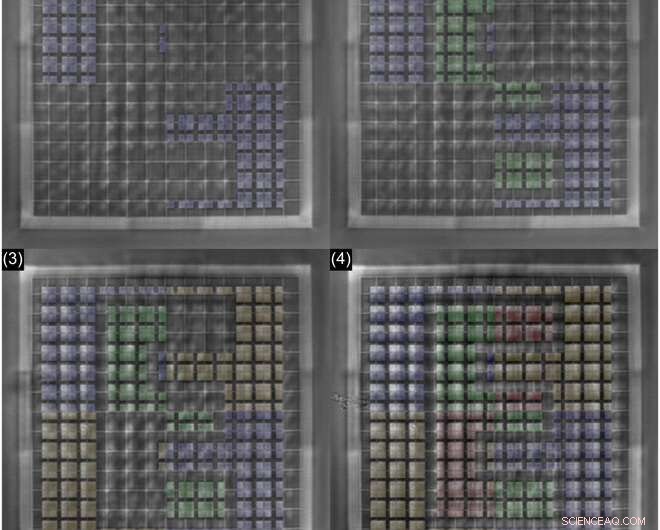

Impressão 3D sucessiva de diferentes fotoresistentes. Imagens tiradas com a câmera integrada à máquina de litografia a laser 3D. Cada imagem mostra a camada superior da microestrutura 3D, mas após diferentes etapas de impressão. Para a primeira foto, a grade de suporte 3D e marcadores fluorescentes azuis foram impressos, enquanto que para a última foto, marcadores usando todas as quatro resistências fluorescentes foram impressos. Para maior clareza, as cores de emissão de fluorescência são sobrepostas. Crédito:Science Advances, doi:10.1126 / sciadv.aau9160.

Os cientistas projetaram o aparelho para abrir e fechar a câmara microfluídica de forma reproduzível. Para evitar a ruptura do vidro induzida por pressão na configuração, eles mediram a pressão crítica por meio de testes de combustão controlados de forma independente. Para reduzir a sobrepressão dentro da câmara microfluídica, os cientistas conectaram a saída da câmara microfluídica ao recipiente de resíduos usando um tubo. Eles nunca ajustaram o controlador de pressão para uma sobrepressão superior a 2 bar e instalaram uma válvula de alívio de pressão entre a válvula distribuidora e a entrada para a câmara. Desta maneira, Mayer et al. precauções instaladas para garantir que a janela de vidro permanecesse intacta sob fluxo controlado de fotorresiste e líquidos no sistema microfluídico, ao longo do experimento.

Animação da varredura através de diferentes posições z da microestrutura 3D fluorescente. As imagens para o filme foram tiradas usando microscopia confocal de varredura a laser sem interpolação. Crédito:Science Advances, doi:10.1126 / sciadv.aau9160

Toda a configuração continha a câmara microfluídica, um controlador de pressão eletrônico conectado a uma garrafa de nitrogênio, vários reservatórios com diferentes fotoresiste e líquidos reveladores. O sistema também continha uma válvula distribuidora construída em casa e tubos conectando os diferentes compartimentos. Os cientistas mantiveram o controle auxiliado por computador das válvulas de comutação e incluíram um circuito amplificador simples com uma placa de microcontrolador. Ao implantar o sistema microfluídico em uma configuração litográfica 3-D, Mayer et al. reduziu o consumo desnecessário de fotorresiste tanto quanto possível e aumentou a configuração do dispositivo para uma função ideal, abordando ambas as questões do desenho do estudo.

Os cientistas demonstraram as capacidades do sistema fabricando recursos de segurança fluorescentes 3-D, semelhante a um protocolo estabelecido. No fluxo de trabalho, eles injetaram fotoresiste não fluorescente na câmara microfluídica para criar uma grade de suporte 3-D. Em seguida, eles imprimiram em 3-D partes fluorescentes da estrutura injetando fotoresistentes fluorescentes repetidamente. Os fotorresistentes emissores de azul e verde continham pontos quânticos, e as resinas emissoras de laranja e vermelho continham corantes orgânicos Atto. Os cientistas fotografaram a estrutura de segurança escrita usando uma câmera embutida no sistema de litografia a laser 3-D.

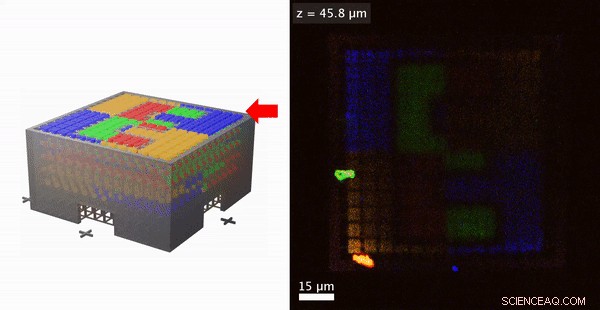

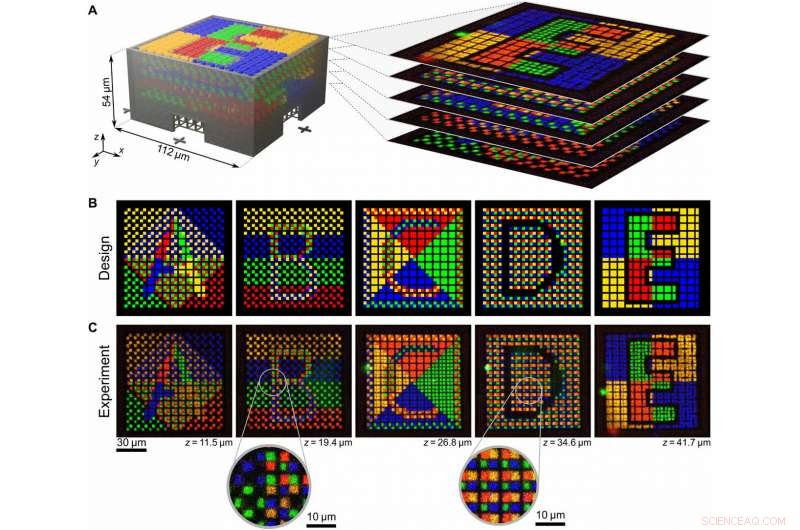

Microscopia confocal de fluorescência de varredura a laser de estruturas fabricadas. (A) No lado esquerdo, uma representação por computador do projeto para a microestrutura é mostrada. Consiste em uma estrutura de suporte 3D não fluorescente (cinza) com marcadores fluorescentes com diferentes cores de emissão impressas nele. No lado direito, uma pilha de imagens obtidas usando microscopia de fluorescência é mostrada. (B) Os projetos dos padrões de teste foram impressos nas cinco camadas de marcadores diferentes da microestrutura. (C) Dados de medição de microestruturas fabricadas tomadas usando microscopia de fluorescência. As inserções mostram o nível de detalhe no qual diferentes elementos da estrutura fotorresistente podem ser impressos. Crédito:Science Advances, doi:10.1126 / sciadv.aau9160.

Quando eles visualizaram o recurso de segurança fluorescente 3-D como um projeto de computador, ele continha uma grade cruzada 3-D cercada por paredes para suporte e marcadores fluorescentes dispostos ao redor de cada ponto da grade. Toda a microestrutura pode armazenar cerca de 7,8 kbit de informação. Para caracterizar as estruturas impressas em 3-D, Mayer et al. usou microscopia confocal de varredura a laser (LSM) e obteve imagens das diferentes partes fluorescentes. Os cientistas examinaram o nível de detalhe no qual as partes fluorescentes da estrutura foram impressas, digitalizando em diferentes níveis da microestrutura 3-D fluorescente. No trabalho, eles mostraram que os resultados entre os padrões de teste projetados e os dados medidos estavam em boa concordância.

Desta maneira, Mayer et al. introduziu um sistema microfluídico que poderia realizar injeção fotorresistente e etapas de desenvolvimento de amostra em uma máquina de litografia a laser disponível comercialmente. O sistema facilitou a fabricação de estruturas de litografia a laser 3-D multimateriais. Como prova de princípio, eles imprimiram recursos de segurança 3-D complexos usando o sistema combinado no estudo.

Os cientistas prevêem que sistemas combinados de litografia microfluídica a laser serão amplamente usados no futuro para fabricar micro e nanoestruturas 3-D complexas com vários materiais. Esses materiais e sistemas terão aplicações em diversos campos, como andaimes 3-D para cultura de células, Metamateriais 3-D, Sistemas micro-ópticos 3-D e recursos de segurança 3-D conforme mostrado no estudo.

© 2019 Science X Network