Avanços de piroprocessamento oferecem solução para abastecer reatores de última geração

Projeto conceitual do Argonne National Laboratory de uma instalação de piroprocessamento em escala piloto. Crédito:Laboratório Nacional de Argonne

As técnicas modernas de piroprocessamento prometem fornecer combustível nuclear de origem nacional a um custo acessível para reatores de próxima geração, reduzindo drasticamente o volume e a toxicidade dos resíduos restantes.

Cerca de 5% do urânio em uma barra de combustível de reator de água leve é usado para produzir energia antes que as barras sejam removidas do reator e colocadas em armazenamento permanente, deixando o lixo nuclear gasto (SNF) continuar a decair a uma taxa de toxicidade relativamente alta para centenas de milhares de anos.

O trabalho de reciclagem de SNF – pouco menos de um terço das cerca de 400.000 toneladas produzidas globalmente foi reprocessado – teve resultados mistos, produzindo materiais potencialmente perigosos para armas e a um custo significativamente maior do que a mineração de mais urânio.

A atual capacidade mundial de reprocessamento é de cerca de 2.000 toneladas por ano por meio de fábricas na França, Grã-Bretanha, Índia e Rússia.

Após a invasão russa da Ucrânia, garantir um suprimento doméstico de combustível para reatores nucleares dos EUA tornou-se uma prioridade e uma linha de pesquisa parece especialmente promissora para reatores nucleares de próxima geração atualmente em desenvolvimento.

Cientistas do Laboratório Nacional de Argonne dos EUA começaram a trabalhar na reciclagem de combustível de reator rápido no início dos anos sessenta, durante o desenvolvimento do Experimental Breeder Reactor-II (EBR-II) e mais tarde durante o programa Integral Fast Reactor (IFR).

Argonne ampliou o trabalho que começou com o EBR-II, um reator de nêutrons rápido, para desenvolver processos piroquímicos para a reciclagem de óxido, carboneto e outros combustíveis avançados.

O IFR, um reator rápido refrigerado a metal líquido, foi posteriormente projetado para produzir energia e consumir resíduos e, enquanto trabalhava nele, os pesquisadores adotaram um piroprocesso pelo qual uma reação eletroquímica é usada para separar os actinídeos desejados dos produtos de fissão indesejados para reciclagem em novo combustível. .

"No momento, nosso foco é mover o piroprocessamento para um estado pronto para implantação", diz Krista Hawthorne, gerente da seção de engenharia de piroprocesso da Argonne.

Piroprocessamento e eletrorrefino O piroprocessamento pega os pellets de óxido cerâmico duro recuperados de reatores de água leve – cerca de 95% dos quais ainda são urânio e outro 1% é actinídeos de elementos radioativos de longa duração, enquanto o restante são produtos de fissão inutilizáveis – e converte os constituintes de óxido em metal.

Esse metal é então submerso em uma cuba de sal fundido onde, por meio de eletrorrefinação, uma corrente elétrica dissolve seletivamente e redeposita urânio e outros elementos reutilizáveis que são então usados para fabricar combustível que pode ser usado por reatores rápidos.

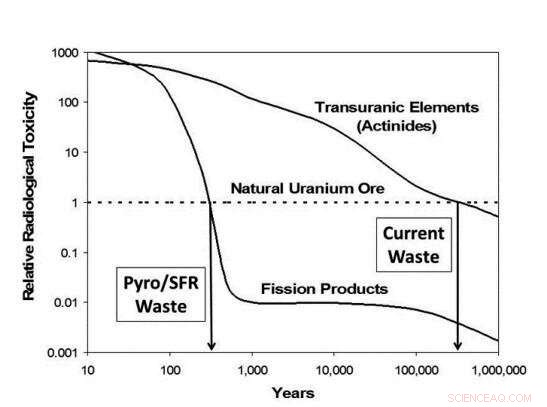

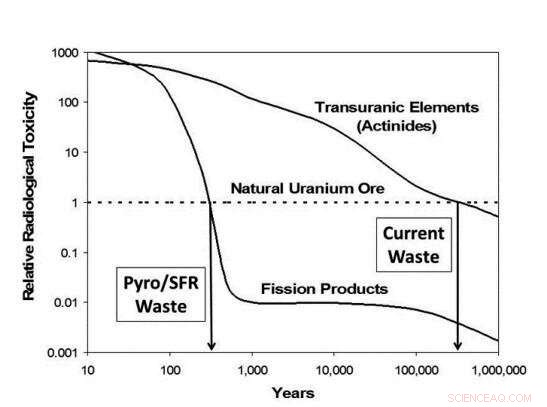

Os 4% do combustível que são produtos de fissão inutilizáveis ainda precisam ser descartados via armazenamento permanente, embora sua toxicidade radioativa reverta aos níveis de urânio natural dentro de algumas centenas de anos, consideravelmente menos do que os muitos milhares de anos que o SNF não tratado leva. para reverter porque a maioria dos isótopos de vida longa foram reciclados.

Toxidade radiológica relativa dos constituintes do combustível usado Hoje, os LWRs continuam sendo o projeto padrão para reatores nucleares nos Estados Unidos, para os quais o urânio bruto é um combustível barato e prontamente disponível, mas à medida que os reatores rápidos se aproximam das demonstrações e, até o final da década, da adoção comercial, o combustível reciclado pode ser a norma.

Através de um extenso trabalho sobre a economia da reciclagem de combustível, o estudo de 2018 de Argonne, "Projeto conceitual de uma instalação de piroprocessamento em escala piloto", aponta para a viabilidade do eletrorrefinamento como uma solução prática para gerenciamento e reciclagem de combustível usado para reatores rápidos.

Instalações de pesquisa do Laboratório Nacional de Argonne. Crédito:Laboratório Nacional de Argonne

Na pesquisa, um sistema projetado para reciclar 100 toneladas de combustível por ano teve um custo total de capital de US$ 398 milhões, incluindo equipamentos de processo e sistemas de suporte, estimado em US$ 93 milhões, e o custo de instalação de US$ 305 milhões.

A escala de até 400 toneladas por ano foi estimada em um custo total de capital de US$ 911 milhões e um custo operacional anual de US$ 90 milhões.

Desde o lançamento do estudo, Argonne vem aprimorando esse projeto para levá-lo a um nível comercialmente viável usando a tecnologia mais recente.

"Estamos fazendo coisas como integrar alguns dos sensores de próxima geração que desenvolvemos com controle de processo para melhorar a eficiência. Estamos procurando melhorar o método de coleta de produtos, reduzindo o custo dos processos e estamos também usando técnicas como aprendizado de máquina", diz Hawthorne.

A Argonne está desenvolvendo um gêmeo digital do eletrorrefinador que recebe feedback de sensores de monitoramento desenvolvidos internamente para que a equipe seja capaz de identificar e responder às mudanças nas condições de eletrorrefinação em tempo real.

"Estamos trabalhando nessa linha para melhorar a eficiência e trabalhar para a industrialização do piroprocessamento", diz ela.

Oklo a bordo O trabalho de Argonne, ao lado do desenvolvedor de microrreatores Oklo, chamou a atenção do Departamento de Energia dos EUA (DOE).

Em agosto, a secretária de Energia dos EUA, Jennifer Granholm, fez um tour pelos programas experimentais da empresa em Argonne pelos fundadores da Oklo, Jacob DeWitte, e COO Caroline Cochran, ao lado do diretor do Argonne Lab, Paul Kearns.

O desenvolvedor com sede na Califórnia recebeu US$ 11,5 milhões por três prêmios competitivos DOE, canalizados por meio do Technology Commercialization Fund (TFC), ARPA-E OPEN e ARPA-E ONWARDS, para desenvolver tecnologias avançadas de reciclagem em parceria com a Argonne.

Oklo também recebeu uma doação por meio do Gateway for Accelerated Innovation in Nuclear (GAIN) para trabalho hidráulico térmico de metal líquido experimental nas novas instalações de Mechanisms Engineering Test Loop (METL) de Argonne.

A empresa, que possui uma licença de uso do DOE para construir sua primeira planta no Laboratório Nacional de Idaho (INL) e desenvolveu o primeiro pedido de licença combinada de fissão avançada, diz que está a caminho de implantar seu primeiro reator avançado comercial nos Estados Unidos até 2025.

Os reatores rápidos da próxima geração, como o Aurora de Oklo, são suportados pela reciclagem de combustível usado e, portanto, oferecem uma solução muito necessária para fechar o ciclo do combustível nuclear.

"Neste momento, o desperdício é um grande passivo e há enormes gastos apenas para armazená-lo, então se alguém nos pagasse para tirá-lo de suas mãos, isso mudaria a economia. Mesmo que seja gratuito, ainda é benéfico e econômico " diz COO Cochran.

A preocupação atual com o custo da reciclagem é infundada, diz Cochran, especialmente ao abastecer reatores rápidos de próxima geração, como o Aurora de Oklo, o Natrium da TerraPower ou reatores de sal fundido da Moltex e Elysium.

"Não há nenhuma razão fundamental real para que seja tão caro. É como você o opera e regula. O combustível é nosso maior custo único. Se pudermos reciclá-lo, podemos realmente atingir custos mais baixos do que qualquer coisa na rede hoje, " ela diz.

+ Explorar mais Como prever os requisitos futuros de energia nuclear