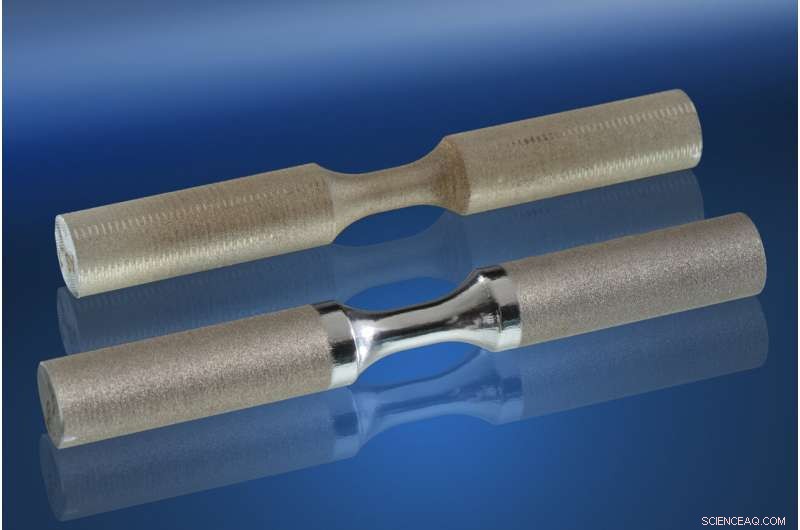

Um bloco de aço inoxidável fabricado com uma impressora 3D e polido a laser na parte superior usando a técnica desenvolvida na Skoltech e MEPhI. Crédito:Daniil Panov/Skoltech.

Pesquisadores da Skoltech e da MEPhI desenvolveram uma técnica de polimento a laser que remove efetivamente a rugosidade da superfície e os poros da subsuperfície em peças metálicas de formas complexas fabricadas com uma impressora 3D. Descrito em

Tecnologia óptica e laser , o novo método é particularmente adequado para o tratamento de superfície de implantes médicos. O artigo demonstra que supera as técnicas anteriormente disponíveis, que tendem a funcionar bem quando a rugosidade ou a porosidade é o problema, mas não ambas.

"As impressoras 3D podem produzir peças metálicas de formas muito complexas, mas a superfície acaba sendo áspera e há poros indesejados cerca de um décimo de milímetro abaixo da superfície", disse o primeiro autor do estudo, Ph.D. do Skoltech Materials Center. estudante Daniil Panov comentou. "Nosso grupo ajustou o processo convencional de polimento a laser de uma maneira que agora reduz a rugosidade da superfície e a porosidade do subsolo por um fator de cerca de 10 no aço; e não há razão para que não funcione com titânio ou cromo-cobalto - o outros materiais comuns para implantes médicos."

Isso é notável, porque nenhuma outra técnica de acabamento pode resolver esses dois problemas de uma só vez de maneira satisfatória. O polimento a laser convencional, por exemplo, é bom para lidar com a rugosidade da superfície, mas não ajuda muito com poros indesejados, porque não derrete o metal com profundidade suficiente para atingir os poros enterrados cerca de 0,1 mm abaixo da superfície. Outras técnicas baseadas em impacto usam partículas ou pulsos de laser para "martelar" repetidamente a superfície, resultando na remoção de poros, mas obtêm resultados moderados quando se trata de reduzir a rugosidade da superfície - na verdade, algumas delas até a aumentam.

"A ideia por trás do método é simples:em vez de completar várias passagens sobre a superfície com um laser na potência 'ótima', como acontece no polimento a laser convencional, aumentamos a potência durante uma das passagens, derretendo uma camada mais espessa de metal", explica Panov. "A potência ideal é chamada assim por uma razão, então esse ajuste sacrifica alguma qualidade da superfície em termos de rugosidade. Mas essa pequena compensação de vários por cento é realmente insignificante quando você considera a recompensa de se livrar dos defeitos irritantes do subsolo."

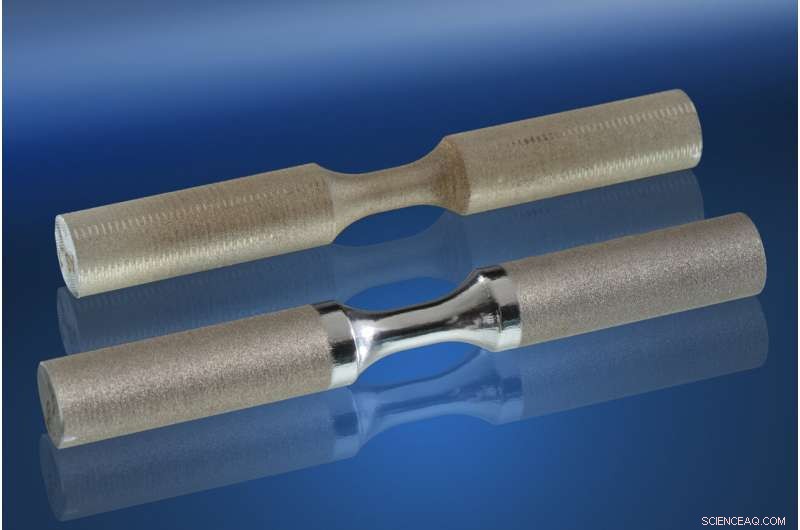

Uma peça em forma de barra feita de aço inoxidável usando uma impressora 3D e polida a laser em sua seção central usando a técnica desenvolvida na Skoltech e MEPhI. Essas amostras foram usadas para testes de fadiga de metal. Crédito:Daniil Panov/Skoltech.

A única alternativa seria o tratamento mecanizado, que remove mecanicamente os 0,2 mm superiores do material, eliminando os poros e deixando uma superfície lisa. No entanto, isso efetivamente anula o propósito da impressão 3D, porque se a forma for simples o suficiente para ser usinada, uma impressora 3D provavelmente não teria sido usada em primeiro lugar.

"Também investigamos como nossa técnica de acabamento afeta a fadiga do metal", acrescentou Panov. "Juntamente com a rugosidade da superfície e a porosidade do subsolo, essa propriedade também é importante para os implantes médicos, porque eles são expostos a repetidos esforços mecânicos. também ganha em propriedades de fadiga."

Enquanto neste estudo os pesquisadores trabalharam com aço, eles dizem que sua técnica pode ser transferida para peças impressas em 3D feitas de outros dois metais comumente usados em implantes médicos:titânio e liga de cobalto-cromo. É nisso que a equipe está trabalhando atualmente.

"Os poros subterrâneos são os pontos fracos a partir dos quais a deterioração do material começa após a exposição a cargas cíclicas, por isso é fundamental que sejam removidos", disse Panov. "Além disso, se você observar uma articulação artificial do joelho, por exemplo, notará que ela tem uma forma complexa e algumas de suas superfícies são expostas a fricção repetida - e, portanto, precisam ser extremamente polidas - mas para outras, alguma rugosidade pode ser benéfico em termos de integração com o tecido biológico. O polimento a laser tem a precisão para atingir esse tipo de seletividade."

O investigador principal do estudo, Professor Associado Igor Shishkovsky do Centro de Tecnologias de Materiais da Skoltech, comentou:"O que também torna nossa técnica interessante é que você pode usá-la para criar superfícies estruturadas com micropadrões artificiais. como melhorar as propriedades de absorção de óleo da superfície, condições de umedecimento e gravação trivial para tarefas mais desafiadoras:estruturação da superfície do implante antes da cirurgia, colocação de etiqueta de identificação e formação de grades de difração na superfície para diagnóstico funcional do dispositivo, entre outras coisas."

+ Explorar mais Pesquisadores alcançam sílica fundida com alto limite de dano combinando gravação química e polimento a laser