Depois de imprimir várias peças com pó AF-9628, O capitão Erin Hager analisou a porosidade resultante, força e resistência ao impacto. Ela notou que as propriedades mecânicas eram muito boas. Ela "não viu rachaduras, "e afirma que, [a saída] era muito semelhante [às peças fabricadas tradicionalmente]. Na verdade, as peças "corresponderam ao alongamento de 10 por cento exigido, indicando maior resistência sem se tornar quebradiço, "e" atendeu ou excedeu [especificações] diretamente da máquina. "Crédito:Air Force Institute of Technology

Peças fabricadas aditivamente com AF-9628, um aço da Força Aérea, são cerca de 20 por cento mais fortes do que ligas AM convencionais, em termos de resistência à tração final, de acordo com pesquisa conduzida pelo capitão Erin Hager, um funcionário do Laboratório de Pesquisa da Força Aérea e recém-graduado do Programa de Engenharia Aeroespacial do Instituto de Tecnologia da Força Aérea.

AF-9628 é uma liga de aço desenvolvida pela Dra. Rachel Abrahams da AFRL que oferece alta resistência e tenacidade. A fórmula, apelidado de aço de Rachel, custa menos do que algumas outras ligas de aço de alto desempenho, incluindo Eglin Steel e HP-9-4-20; Contudo, é mais caro do que os tipos comuns usados em munições convencionais. AF-9628 é único, pois não contém tungstênio, como Eglin Steel ou cobalto, parte da fórmula para HP-9-4-20, que está no Penetrador de artilharia maciça, a 30, Bomba de 000 libras que destrói ativos em instalações bem protegidas.

A pesquisa de Hager, patrocinado pela Diretoria de Munições do Laboratório de Pesquisa da Força Aérea em Eglin AFB, Flórida, determinou que AF-9628 é um material ideal para manufatura aditiva devido à sua alta resistência. Embora essas descobertas sejam comparáveis aos valores relatados em um estudo semelhante do Laboratório de Pesquisa do Exército do Comando de Desenvolvimento de Capacidades de Combate do Exército dos EUA, Hager produziu propriedades mecânicas semelhantes às do AF-9628 convencionalmente forjado e tratado termicamente. Dr. Sean Gibbons, um engenheiro de pesquisa de materiais com a diretoria de munições com experiência em aço, descreve essa descoberta como "emocionante".

Trabalhando com Rachel's Steel, Hager empregou a fusão em leito de pó, um tipo de manufatura aditiva em que um laser derrete seletivamente o pó em um padrão para criar objetos tridimensionais. À medida que cada camada é concluída, a impressora distribui mais pó na área de construção, e o processo continua até que a peça seja concluída.

"Para determinar se AF-9628 pode ser impresso, caracterizamos a forma e o tamanho do pó e [identificamos] como ele mudou com o derretimento e peneiramento, "Diz Hager. Ela o examinou em um microscópio eletrônico de varredura no AFIT e realizou testes no Instituto de Pesquisa da Universidade de Dayton usando um microscópio óptico de caracterização de tamanho.

Hager forneceu a composição química do aço AF-9628 à Powder Alloy Corp., um fabricante em Cincinnati, Ohio. Assim que ela recebeu o pó e determinou que derretia previsivelmente na máquina, ela passou a criar artigos de teste reais. Depois de imprimir várias peças, ela analisou a porosidade resultante, força e resistência ao impacto.

Ela explicou que muitas "ligas não aceitam [a manufatura aditiva] muito bem". Por exemplo, "certas ligas não derretem e racham muito quando você realmente tenta fazer uma peça." Contudo, quando Hager examinou suas partes, ela notou que as propriedades mecânicas eram "muito boas". Ela não encontrou evidências de rachaduras e descreveu a saída como "muito semelhante às peças fabricadas tradicionalmente".

A capitã Erin Hager despeja a forma em pó do aço AF-9628 em uma máquina de fusão de leito de pó. Neste tipo de manufatura aditiva, um laser derrete seletivamente o pó em um padrão para criar objetos tridimensionais. À medida que cada camada é concluída, a impressora distribui mais pó na área de construção, e o processo continua até que a peça seja concluída. Uma vez que Hager verificou que o pó derreteu previsivelmente na máquina, ela começou a criar artigos de teste reais. Crédito:Instituto de Tecnologia da Força Aérea

Após um exame mais completo, ela determinou que as peças "combinavam com o alongamento exigido de 10 por cento, indicando maior resistência sem se tornarem quebradiças". Hager explica que as peças "atenderam ou excederam [especificações] diretamente da máquina".

Depois de criar peças simples com sucesso, Hager começou a imprimir designs complexos, incluindo vários projéteis intrincados. Ela usou duas máquinas no AFIT e imprimiu cerca de 130 artigos, incluindo 30 pequenos cilindros, 60 cilindros maiores, 20 barras de tração e 20 corpos de prova de impacto.

As peças que ela fez são adequadas para aplicações em armas. Quando a Força Aérea desenvolveu inicialmente o AF-9628 para aplicações de bombas destruidoras de bunkers, "a ideia original era fazer a arma penetrante do futuro exatamente com o perfil explosivo desejado."

Hager explica que a manufatura aditiva "permite [aos engenheiros] colocar peso [nas munições] apenas onde é necessário". Em última análise, isso "permite munições mais leves que chegam tão profundas, então [a aeronave] pode carregar mais dessas armas, " ela diz.

De acordo com os engenheiros da UDRI, enquanto a manufatura aditiva pode (em alguns casos) fabricar com eficiência formas complexas a um custo menor do que a manufatura tradicional, o processo pode deixar tensões residuais em peças devido ao rápido aquecimento e resfriamento durante o processo de construção.

Hager disse isso, "o aditivo não é um processo de precisão, por isso é difícil manter as tolerâncias geométricas e uma vez que os itens podem sair ásperos, às vezes passam por muito pós-processamento. "

Dr. Philip Flater, um engenheiro mecânico que lidera o grupo de manufatura aditiva da diretoria de munições que patrocinou esta pesquisa, explicado que isso pode envolver o polimento e / ou tratamento térmico de superfícies ásperas para resolver defeitos de material como poros e alcançar propriedades mecânicas ideais.

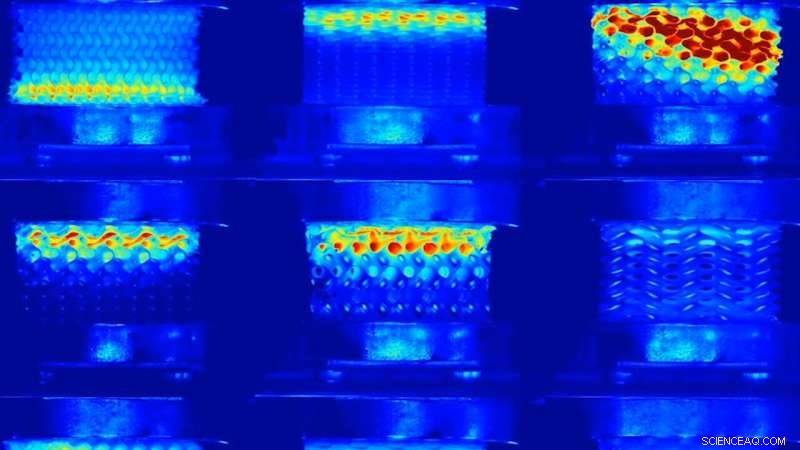

Imagem térmica das peças Cap. Erin Hager fabricada aditivamente com pó AF-9628. Crédito:Instituto de Tecnologia da Força Aérea

Embora Hager tenha dito que aspereza e porosidade não são qualidades ideais em peças funcionais usadas repetidamente, ela explicou que os componentes das munições são itens descartáveis.

Por enquanto, o pó AF-9628 está disponível apenas em quantidades de produção muito pequenas e as empresas podem levar meses para formulá-lo. Como tal, enquanto AF-9628 é um aço menos caro, ela disse que “a forma em pó [atualmente] não resulta na mesma economia de custos”, pois a demanda é baixa.

"Não é muito comum que os clientes solicitem aços de alta resistência em pó, " ela explicou.

Hager espera que este sucesso inicial levará a um maior interesse em aços de alta resistência.

"Não há muitas pesquisas sobre aços, " ela disse, acrescentando que os "estudos em andamento envolvem principalmente titânio e compósitos".

Hager planeja divulgar suas descobertas, e ela espera que a Força Aérea "pegue esse aço de alta resistência e apresente algumas novas aplicações nas quais ainda nem pensamos". Ela recentemente apresentou sua pesquisa durante uma conferência internacional de metalurgia do pó e um simpósio de munições e balística.

Atualmente, ela trabalha na Diretoria de Materiais e Fabricação do AFRL no escritório de tecnologia de energia avançada, onde investiga novas tecnologias de energia que a Força Aérea pode usar para reduzir custos. Como membro do grupo de aviação, Hager se concentra em combustíveis alternativos, medidas de redução de peso e arrasto.

A Diretoria de Munições do AFRL está liderando esforços adicionais de pesquisa envolvendo munições manufaturadas aditivamente. O objetivo é criar munições com fragmentação controlada de precisão e perfis de pressão de explosão que minimizem os danos colaterais.