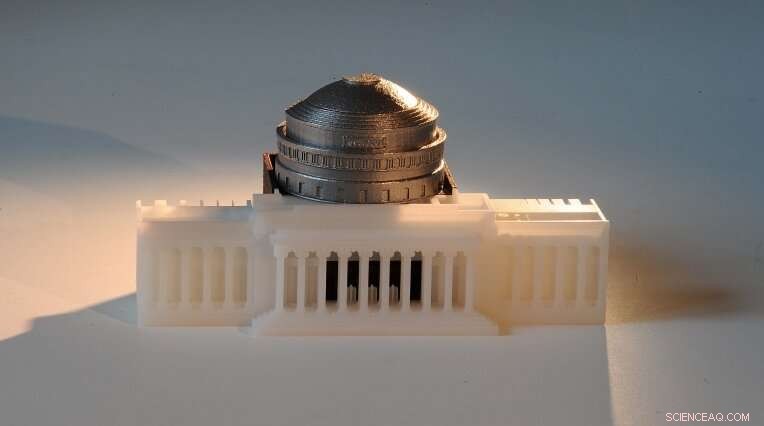

Cada componente deste conjunto de três peças da cúpula Building 10 do MIT foi impresso usando um processo comercial de manufatura aditiva diferente. A peça foi modelada a partir de um design original de Ely Sachs e Michael Cima após a invenção da impressão a jato de encadernação. Crédito:Felice Frankel

Em meados do século 15, uma nova tecnologia que mudaria o curso da história foi inventada. Imprensa de Johannes Gutenberg, com seu tipo móvel, promoveu a disseminação de informações e ideias que são amplamente reconhecidas como um importante fator contribuinte para o Renascimento.

Mais de 500 anos depois, um novo tipo de impressão foi inventado nos laboratórios do MIT. Emanuel Sachs, professor de engenharia mecânica, inventou um processo conhecido como impressão a jato de aglutinante. Na impressão a jato de ligante, uma cabeça de impressão a jato de tinta joga seletivamente um material aglutinante líquido em um leito de pó - criando um objeto tridimensional camada por camada.

Sachs cunhou um novo nome para esse processo:impressão 3-D. "Meu pai era editor e minha mãe editora, "explica Sachs." Ao crescer, meu pai me levava às impressoras onde seus livros eram feitos, o que influenciou minha decisão de nomear o processo de impressão 3-D. "

O processo de impressão a jato de aglutinante de Sachs foi uma das várias tecnologias desenvolvidas nas décadas de 1980 e 1990 no campo agora conhecido como manufatura aditiva, um termo que descreve uma ampla variedade de tecnologias de produção baseadas em camadas. Nas últimas três décadas, houve uma explosão na pesquisa de manufatura aditiva. Essas tecnologias têm o potencial de transformar a maneira como inúmeros produtos são projetados e fabricados.

Uma das aplicações mais imediatas da impressão 3-D tem sido a prototipagem rápida de produtos. "Leva muito tempo para criar um protótipo usando métodos de fabricação tradicionais, "explica Sachs. A impressão 3D transformou este processo, permitindo rápida iteração e teste durante o processo de desenvolvimento do produto.

Essa flexibilidade mudou o jogo para os designers. "Agora você pode criar dezenas de designs em CAD, inseri-los em uma impressora 3-D, e em questão de horas você tem todos os seus protótipos, "acrescenta Maria Yang, professor de engenharia mecânica e diretor do Laboratório de Ideação do MIT. "Dá a você um nível de exploração de design que simplesmente não era possível antes."

Em todo o Departamento de Engenharia Mecânica do MIT, muitos membros do corpo docente têm encontrado novas maneiras de incorporar a impressão 3-D em uma vasta gama de áreas de pesquisa. Quer esteja imprimindo peças de metal para aviões, imprimir objetos em nanoescala, ou o avanço da descoberta de drogas por meio da impressão de andaimes de biomateriais complexos, esses pesquisadores estão testando os limites das tecnologias de impressão 3-D de maneiras que podem ter um impacto duradouro em todos os setores.

Melhorando a velocidade, custo, e precisão

Existem vários obstáculos tecnológicos que impediram que a manufatura aditiva tivesse um impacto no nível da impressora de Gutenberg. A. John Hart, professor associado de engenharia mecânica e diretor do Laboratório de Fabricação e Produtividade do MIT, concentra grande parte de sua pesquisa em abordar essas questões.

"Uma das barreiras mais importantes para tornar a impressão 3-D acessível aos designers, engenheiros, e fabricantes em todo o ciclo de vida do produto é a velocidade, custo, e a qualidade de cada processo, "explica Hart.

Sua pesquisa busca superar essas barreiras, e para habilitar a próxima geração de impressoras 3-D que podem ser usadas nas fábricas do futuro. Para que isso seja realizado, sinergia entre o design da máquina, processamento de materiais, e a computação é necessária.

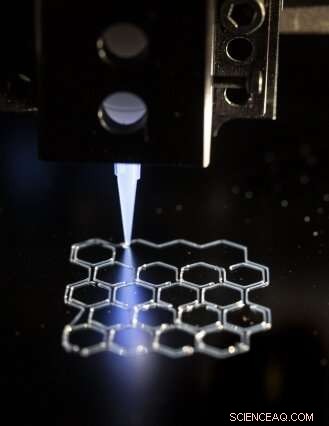

O professor associado Xuanhe Zhao e o candidato a PhD Hyunwoo Yuk usam tecnologias de impressão 3-D para criar estruturas 3-D complexas. Aqui, uma tinta de suporte de polímero está sendo impressa em um wafer de silício para fornecer suporte estrutural para outros materiais de tinta com capacidade de impressão inferior durante o processo de impressão 3-D. Esta tinta de andaime pode ser removida após a impressão, deixando uma estrutura 3-D complexa feita de materiais difíceis de imprimir. Crédito:John Freidah

Para trabalhar para alcançar essa sinergia, O grupo de pesquisa de Hart examinou os processos envolvidos no estilo mais conhecido de impressão 3-D:extrusão. Na extrusão, o plástico é derretido e espremido por um bico em um cabeçote de impressão.

"Analisamos o processo em termos de seus limites fundamentais - como o polímero poderia ser aquecido e derreter, quanta força é necessária para empurrar o material através do bico, e a velocidade com que o cabeçote de impressão se move, "acrescenta Hart.

Com esses novos insights, Hart e sua equipe projetaram uma nova impressora que operava em velocidades 10 vezes mais rápidas do que as impressoras existentes. Uma engrenagem que levaria de uma a duas horas para ser impressa agora poderia estar pronta em cinco a dez minutos. Este aumento drástico na velocidade é o resultado de um novo design de cabeça de impressão que Hart espera um dia seja comercializado para impressoras de mesa e industriais.

Embora essa nova tecnologia possa melhorar nossa capacidade de imprimir plásticos rapidamente, a impressão de metais requer uma abordagem diferente. Para metais, o controle de qualidade preciso é especialmente importante para o uso industrial de impressão 3-D. A impressão 3D de metal tem sido usada para criar objetos que variam de bicos de combustível de avião a implantes de quadril, no entanto, está apenas começando a se tornar popular. Itens feitos com impressão 3-D de metal são particularmente suscetíveis a rachaduras e falhas devido aos grandes gradientes térmicos inerentes ao processo.

Para resolver este problema, A Hart está incorporando o controle de qualidade nas próprias impressoras. "Estamos construindo instrumentação e algoritmos que monitoram o processo de impressão e detectam se há algum erro - tão pequeno quanto alguns micrômetros - enquanto os objetos estão sendo impressos, "Hart explica.

Este monitoramento é complementado por simulações avançadas, incluindo modelos que podem prever como o pó usado como matéria-prima para impressão é distribuído e também podem identificar como modificar o processo de impressão para levar em conta as variações.

O grupo de Hart é pioneiro no uso de novos materiais na impressão 3-D. Ele desenvolveu métodos de impressão com celulose, o polímero mais abundante do mundo, bem como nanotubos de carbono, nanomateriais que podem ser usados em eletrônicos flexíveis e etiquetas de radiofrequência de baixo custo.

Quando se trata de impressão 3-D em nanoescala, O colega de Hart, Nicholas Xuanlai Fang, professor de engenharia mecânica, tem empurrado os limites de quão pequenos esses materiais podem ser.

O candidato ao doutorado Pierre Sphabmixay examina uma amostra de tecido no laboratório da professora Linda Griffith. Crédito:John Freidah

Impressão de nanomateriais usando luz

Inspirado nas indústrias de semicondutores e chips de silício, A Fang desenvolveu uma tecnologia de impressão 3-D que permite a impressão em nanoescala. Como um Ph.D. aluna, Fang primeiro se interessou pela impressão 3-D enquanto procurava uma maneira mais eficiente de fazer os microssensores e microbombas usados para a entrega de medicamentos.

"Antes da impressão 3D, você precisava de instalações caras para fazer esses microssensores, "explica Fang." Naquela época, você enviaria layouts de design para um fabricante de silício, então você esperaria de quatro a seis meses antes de receber seu chip de volta. ”O processo era tão demorado que um de seus colegas de laboratório levou quatro anos para obter oito pequenos wafers.

Como os avanços nas tecnologias de impressão 3-D tornaram os processos de fabricação de produtos maiores mais baratos e eficientes, Fang começou a pesquisar como essas tecnologias podem ser usadas em uma escala muito menor.

Ele se voltou para um processo de impressão 3-D conhecido como estereolitografia. Na estereolitografia, a luz é enviada através de uma lente e faz com que as moléculas endureçam em polímeros tridimensionais - um processo conhecido como fotopolimerização.

O tamanho dos objetos que poderiam ser impressos usando estereolitografia era limitado pelo comprimento de onda da luz enviada através da lente óptica - ou o chamado limite de difração - que é de cerca de 400 nanômetros. Fang e sua equipe foram os primeiros pesquisadores a quebrar esse limite.

"Basicamente, pegamos a precisão da tecnologia óptica e a aplicamos à impressão 3-D, "diz Fang. O processo, conhecido como micro-estereolitografia de projeção, transforma um feixe de luz em uma série de padrões ondulados. Os padrões ondulados são transferidos através da prata para produzir linhas finas tão pequenas quanto 40 nm, que é 10 vezes menor que o limite de difração e 100 vezes menor que a largura de um fio de cabelo.

A capacidade de padronizar apresenta esse pequeno recurso de impressão 3-D para inúmeras aplicações. Um uso para a tecnologia que Fang tem pesquisado é a criação de uma pequena estrutura em forma de espuma que poderia ser usada como substrato para conversão catalítica em motores automotivos. Essa estrutura poderia tratar os gases de efeito estufa em nível molecular momentos após a partida de um motor.

"Quando você liga o motor pela primeira vez, é o mais problemático para componentes orgânicos voláteis e gases tóxicos. Se tivéssemos de aquecer este conversor catalítico rapidamente, poderíamos tratar esses gases de forma mais eficaz, " ele explica.

Fang também criou uma nova classe de metamateriais impressos em 3-D usando micro-estereolitografia de projeção. Esses materiais são compostos de estruturas e geometrias complexas. Ao contrário da maioria dos materiais sólidos, os metamateriais não se expandem com o calor e não encolhem com o frio.

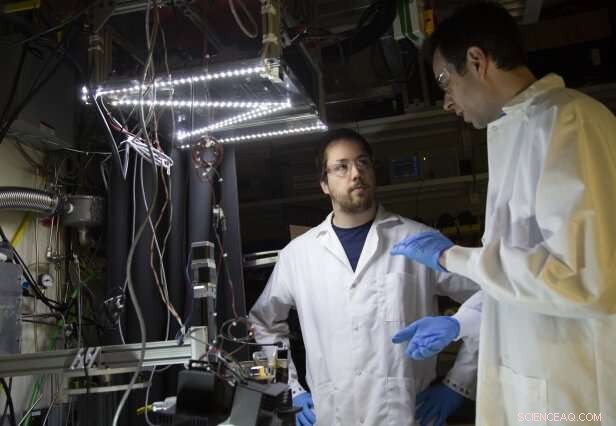

O professor associado John Hart fala com o estudante graduado David Griggs em frente ao sistema de derretimento seletivo a laser customizado de seu laboratório. No sistema, um laser é escaneado com precisão sobre o pó de metal, derreter o pó para formar uma parte 3-D, camada por camada. Crédito:John Freidah

"Esses metamateriais podem ser usados em placas de circuito para evitar superaquecimento ou em lentes de câmeras para garantir que não haja encolhimento que possa fazer com que a lente de um drone ou UAV perca o foco, "diz Fang.

Mais recentemente, Fang fez parceria com Linda Griffith, Escola de Engenharia Ensino de Inovação Professor de Engenharia Biológica e Mecânica, aplicar a microestereolitografia de projeção ao campo da bioengenharia.

Crescimento do tecido humano com a ajuda da impressão 3-D

As células humanas não são programadas para crescer em uma placa de Petri bidimensional. Embora as células retiradas de um hospedeiro humano possam se multiplicar, uma vez que se tornam grossos o suficiente, eles essencialmente morrem de fome sem um suprimento constante de sangue. Isso tem se mostrado particularmente problemático no campo da engenharia de tecidos, onde médicos e pesquisadores estão interessados em cultivar tecido em um prato para uso em transplantes de órgãos.

Para que as células cresçam de maneira saudável e se organizem em tecido in vitro, eles precisam ser colocados em uma estrutura ou 'andaime'. Na década de 1990, Griffith, um especialista em engenharia de tecidos e medicina regenerativa, virou-se para uma tecnologia nascente para criar esses andaimes - impressão 3-D.

"Eu sabia que para replicar a fisiologia humana complexa in vitro, precisávamos fazer microestruturas dentro dos andaimes para transportar nutrientes para as células e imitar as tensões mecânicas presentes no órgão real, "explica Griffith.

Ela co-inventou um processo de impressão 3-D para fazer andaimes do mesmo material biodegradável usado em suturas. Pequenas redes complexas de canais com uma arquitetura ramificada foram impressas dentro da estrutura desses andaimes. O sangue pode viajar pelos canais, permitindo que as células cresçam e, eventualmente, comecem a formar tecido.

Nas últimas duas décadas, este processo tem sido usado em vários campos da medicina, incluindo regeneração óssea e crescimento da cartilagem na forma de uma orelha humana. Enquanto Griffith e seus colaboradores originalmente se propuseram a regenerar um fígado, muitas de suas pesquisas se concentraram em como o fígado interage com as drogas.

"Uma vez que crescemos com sucesso o tecido do fígado, a próxima etapa foi enfrentar o desafio de obter informações úteis sobre o desenvolvimento de medicamentos predicativos a partir dele, "acrescenta Griffith.

Para desenvolver andaimes mais complexos que fornecem melhores informações predicativas, Griffith colaborou com Fang na aplicação de suas tecnologias de impressão nano-3-D à engenharia de tecidos. Juntos, eles construíram uma máquina de microestereolitografia de projeção personalizada que pode imprimir estruturas de alta resolução conhecidas como sistemas mesofisiológicos do fígado (LMS). A impressão de microestereolitografia permite que os andaimes que constituem o LMS tenham canais de até 40 mícrons de largura. Esses pequenos canais permitem a perfusão do órgão bioartificial a uma taxa de fluxo elevada, que permite que o oxigênio se espalhe por toda a massa celular densamente compactada.

Objetos impressos em 3D relacionados à pesquisa do Professor John Hart, incluindo:um modelo em escala de um núcleo de asa de avião otimizado (topo); uma broca de metal e dois anéis (centro e direita) produzidos pela Desktop Metal, uma empresa co-fundada por Hart em 2015; uma engrenagem de plástico (canto inferior esquerdo), impresso em uma máquina de alta velocidade inventada pelo laboratório de Hart que é 10 vezes mais rápida do que suas contrapartes comerciais; e uma malha flexível (centro inferior) para uso em aparelhos médicos personalizados. Crédito:Felice Frankel

"Ao imprimir essas microestruturas em detalhes mais minuciosos, estamos nos aproximando de um sistema que nos dá informações precisas sobre problemas de desenvolvimento de drogas, como inflamação do fígado e toxicidade de drogas, além de dados úteis sobre metástases de câncer de célula única, "diz Griffith.

Dado o papel central do fígado no processamento e metabolização de drogas, a capacidade de imitar sua função em um laboratório tem o potencial de revolucionar o campo da descoberta de medicamentos.

A equipe de Griffith também está aplicando sua técnica de microestereolitografia de projeção para criar estruturas para o cultivo de células-tronco pluripotentes induzidas em tecido cerebral semelhante ao humano. "Ao cultivar essas células-tronco nos suportes impressos em 3-D, esperamos ser capazes de criar a próxima geração de organóides cerebrais mais maduros para estudar doenças complexas como o Alzheimer, "explica Pierre Sphabmixay, um Ph.D. em engenharia mecânica. candidato no laboratório de Griffith.

Parceria com a Indústria

Para que a impressão 3D tenha um impacto duradouro sobre como os produtos são projetados e fabricados, os pesquisadores precisam trabalhar em estreita colaboração com a indústria. Para ajudar a preencher essa lacuna, o MIT Center for Additive and Digital Advanced Production Technologies (APT) foi lançado no final de 2018.

"A ideia era cruzar pesquisas de manufatura aditiva, desenvolvimento Industrial, e educação em todas as disciplinas, tudo sob a égide do MIT, "explica Hart, que fundou e atua como diretor da APT. "Esperamos que o APT ajude a acelerar a adoção da impressão 3-D, e nos permite focar melhor nossa pesquisa em descobertas verdadeiras além do que pode ser imaginado hoje. "

Desde o APT lançado em novembro de 2018, MIT e os doze membros fundadores da empresa, que incluem empresas como a ArcelorMittal, Autodesk, Bosch, Formlabs, General Motors, e o Grupo Volkswagen - se reuniram em uma grande feira de negócios na Alemanha e no campus. Mais recentemente, eles se reuniram no MIT para um workshop sobre treinamento escalável de força de trabalho para manufatura aditiva.

"Criamos um nexo colaborativo para os membros da APT se unirem e resolverem problemas comuns que atualmente limitam a adoção da impressão 3-D - e de forma mais ampla, novos conceitos na produção digital - em grande escala, "acrescenta Haden Quinlan, gerente de programa do APT. Muitos também consideram Boston o epicentro da inovação e do empreendedorismo na impressão 3D, graças em parte a várias startups locais de rápido crescimento fundadas por professores e ex-alunos do MIT.

Esforços como APT, juntamente com o trabalho inovador que está sendo feito na esfera da manufatura aditiva no MIT, poderia reformular a relação entre a pesquisa, projeto e fabricação de novos produtos em todos os setores.

Os designers podem criar protótipos e iterar rapidamente o design dos produtos. Mais seguro, dobradiças de metal mais precisas podem ser impressas para uso em aviões ou carros. Metamateriais podem ser impressos para formar chips eletrônicos que não superaquecem. Órgãos inteiros podem ser cultivados a partir de células de doadores em suportes impressos em 3-D. Embora essas tecnologias possam não desencadear o próximo Renascimento como a imprensa, eles oferecem soluções para alguns dos maiores problemas que a sociedade enfrenta no século XXI.

Esta história foi republicada por cortesia do MIT News (web.mit.edu/newsoffice/), um site popular que cobre notícias sobre pesquisas do MIT, inovação e ensino.