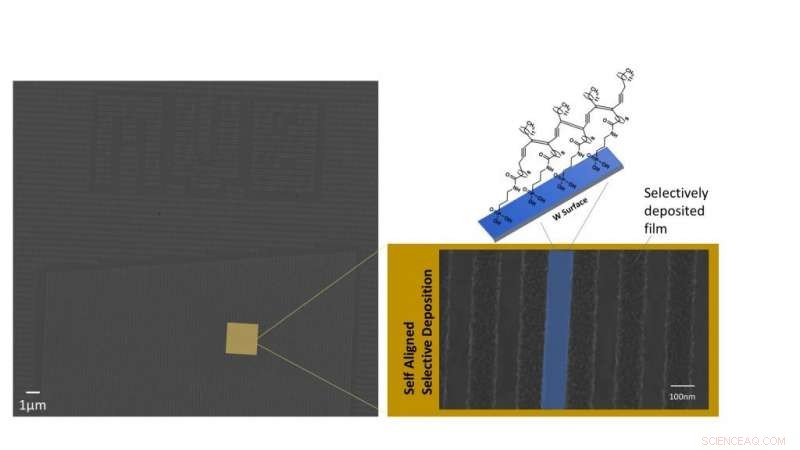

Micrografia eletrônica de varredura de uma grande região de campo mostrando baixa defetividade em um filme depositado seletivamente, a região destacada é uma grande área com espaços de linha de 100 nm. Inserir, área ampliada de uma superfície de tungstênio pré-padronizada onde as áreas destacadas (em azul) contêm uma molécula inibitória sintetizada na IBM Research - Almaden. Crédito:IBM

Como passamos dos Palm Pilots dos anos 90 para os smartphones ultra-poderosos de hoje? Em grande parte, por causa da escala, onde os circuitos integrados são feitos com tamanhos de recursos menores, cabendo mais e mais elementos de circuito na mesma área de silício em cada geração de tecnologia. Isso define nossas expectativas de que em mais 20 anos, nossos dispositivos móveis de hoje serão parecidos com o Palm Pilot de ontem. Contudo, como os atuais processos de fabricação de semicondutores estão se aproximando dos limites fundamentais, e o surgimento da IA está impulsionando a demanda por arquiteturas de computação não tradicionais, novos métodos para fabricar em nanoescala são necessários.

Minha equipe na IBM Research - Almaden, no Vale do Silício, inventou vários novos materiais e processos de ciência de materiais que ajudam a resolver esses problemas. Nosso trabalho, publicado recentemente em Materiais Aplicados e Interfaces , mostra um método de depositar seletivamente um material em tamanhos de recursos tão pequenos quanto 15 nm (isso é 75, 000x menor que o diâmetro de um fio de cabelo) simplesmente fazendo crescer um filme em uma área selecionada. Com métodos tradicionais de fabricação, isso exigiria o revestimento de um substrato com resistência, padronizando a resistência por meio de uma etapa de exposição, desenvolver a imagem, depositar um filme inorgânico e, em seguida, remover a máscara para obter um material inorgânico padronizado. Encontramos uma maneira de depositar este filme inorgânico de forma muito mais simples, usando um processo autoalinhado, onde imergimos um substrato pré-padronizado em uma solução contendo um material especial e, em seguida, adicionamos esse substrato revestido a uma câmara de deposição e pronto. Somos literalmente capazes de fazer crescer um componente de um dispositivo de maneira controlável em nanoescala.

Este processo simples de autoalinhamento é uma ferramenta necessária para continuar a escalar, pois promete simplificar processos complexos, economizando dinheiro e reduzindo erros nos dispositivos finais. Além disso, nossa capacidade de calcular problemas complexos está avançando rapidamente, alimentado por tecnologias emergentes como IA e computação neuromórfica, cada um dos quais tem requisitos de hardware muito diferentes em comparação aos processos tradicionais de semicondutores. Nosso processo de autoalinhamento fornece uma ferramenta adicional para fabricar hardware não tradicional que pode exigir estruturas tridimensionais, como matrizes de ponto cruzado.

A ideia de um depósito seletivo não é nova. O que há de novo é a síntese e demonstração de um novo material que nos permitiu fazer isso em uma escala relevante para a indústria de semicondutores. Basicamente, obtivemos um conhecimento profundo na síntese de novos materiais e a capacidade de adaptar uma estrutura química para aplicações exigentes; 1 em meu tempo em Almaden, demonstramos isso no desenvolvimento de polimerizações exclusivas, 2 materiais 3, 4 e métodos de caracterização 5, 6. Uma vez que desenvolvemos métodos de escalar este processo, podemos começar a integrá-lo à medida que construímos hardware de próxima geração, seja para um novo hardware de IA ou para fazer dispositivos no nó de tecnologia de 7 nm ou além. A ideia de fazer parte de um avanço tecnológico que poderia estar em cada smartphone ou hardware de IA no futuro é um empreendimento incrivelmente empolgante.