A roda do balanço é o coração pulsante de cada mecanismo de relógio mecânico. As delicadas molas são geralmente feitas de fundição, liga Nivarox forjada. Na Empa é produzida uma nova geração de molas de equilíbrio por meio de galvanoplastia. Crédito:A. Lange &Söhne

O que acontece quando algo fica cada vez menor? Esse é o tipo de questão que o pesquisador da Empa Johann Michler e sua equipe estão investigando. Como um subproduto de sua pesquisa, molas de relógio totalmente novas logo poderão ser usadas em relógios suíços.

A pesquisa aplicada nem sempre é iniciada pela indústria - mas muitas vezes ela produz resultados que podem ser implementados rapidamente pelas empresas. Um excelente exemplo pode ser visto no campus da Empa em Thun:minúsculas molas de relógio estão em exibição no Laboratório de Mecânica de Materiais e Nanoestruturas. Essas molas - o coração pulsante de todo relógio mecânico - não são seus componentes habituais. Eles não são feitos dos famosos fios Nivarox, mas sim eletricamente depositado - ou, em vez, eletroquimicamente - na forma desejada de um resfriado, solução salina aquosa.

Por enquanto, a produção do laboratório da Empa superou os primeiros testes-piloto. Em uma base regular, as molas galvanizadas são entregues ao departamento de P&D de um grande relojoeiro suíço, onde eles são encaixados em mecanismos de relógio de protótipo. Os relógios funcionam. Contudo, ainda há trabalho a ser feito em sua precisão e estabilidade de longo prazo.

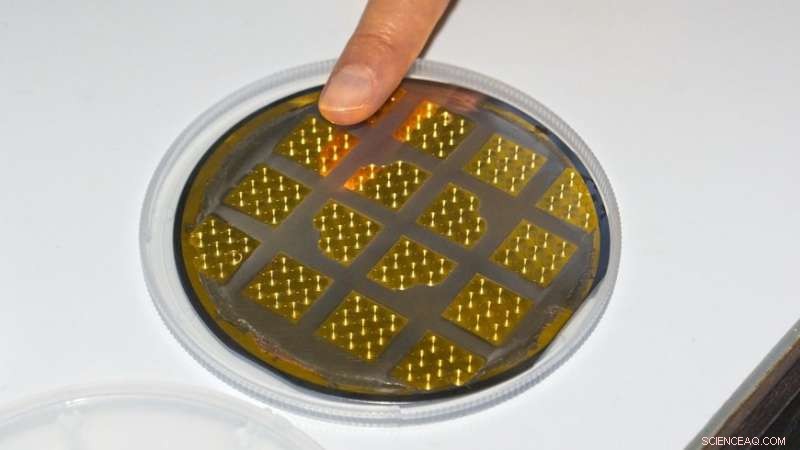

Apenas alguns anos atrás, A Empa teve que contar com parceiros para cuidar de certas etapas do processo. Enquanto isso, o know-how de todo o processo de produção é agrupado no laboratório de Michler. Laetitia Philippe, que supervisiona a produção das nascentes, explica as etapas de produção. O material de base é um wafer de silício como os usados para produzir chips de computador e células solares. Este wafer é inicialmente revestido com uma camada condutora de ouro e, mais tarde, uma fina camada de tinta sensível à luz. A forma da mola é então projetada sobre ela e as partes iluminadas da tinta são gravadas. Agora, a liga metálica desejada pode ser galvanizada na base de ouro condutora.

As molas do relógio são galvanizadas em um wafer de silício folheado a ouro, revestido com uma tinta sensível à luz. Crédito:Empa

Como Philippe sabe muito bem, esta etapa crucial do processo é complicada. "Precisamos de um bom redemoinho no banho galvânico, a temperatura certa, alguns aditivos orgânicos e uma corrente com a intensidade certa e - se for corrente alternada - na forma certa. " o objetivo é dissolver as molas do molde galvânico. Inicialmente, os pesquisadores usam um microscópio de luz para verificar se os moldes das molas estão preenchidos corretamente com metal. Em seguida, o lado superior do molde é polido com precisão para garantir que todas as molas tenham uma espessura definida; o resultado é verificado por meio de análise de fluorescência de raios-X. Finalmente, a tinta é removida com um plasma de oxigênio, o wafer de silício foi removido usando uma solução alcalina forte e o revestimento de ouro foi dissolvido. As molas restantes precisam ir para uma máquina de lavar especial por algumas horas para remover quaisquer saliências e restos de metal salientes. Essas molas perfeitas vão para o laboratório de relógios para a produção de protótipos.

Um subproduto da pesquisa

Para os pesquisadores da Empa, Contudo, esse tipo de produção de protótipo é apenas um aspecto de seu trabalho científico. "Nosso objetivo certamente não é competir com fornecedores da indústria relojoeira, "diz Michler." Na Empa, estamos interessados principalmente no próprio processo de miniaturização. "A equipe de Michler estuda as propriedades mecânicas das peças minúsculas com minúsculos carimbos e agulhas. Afinal, as propriedades dos materiais mudam se construirmos peças minúsculas:metais dúcteis tornam-se mais duros; cerâmicas quebradiças, por outro lado, tornam-se dúcteis com componentes de tamanhos muito pequenos.

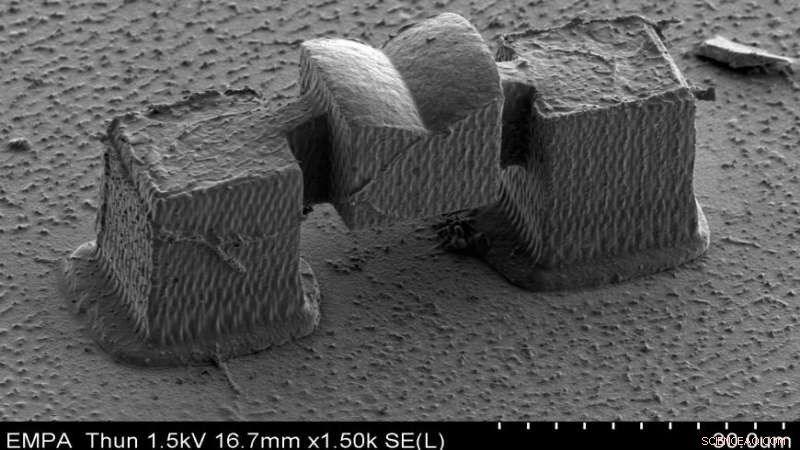

A equipe conseguiu produzir pontes e colunas de níquel sólido com apenas alguns micrômetros de tamanho. Crédito:Empa

"O pré-requisito para qualquer exame, Contudo, é que somos capazes de produzir os objetos nos quais estamos interessados com base em critérios definidos, "explica o pesquisador da Empa. Assim, A equipe de Michler não se esforça apenas para dominar uma única etapa do processo, mas também manter o controle da qualidade de toda a cadeia do processo. "Algumas etapas do processo estão intimamente interligadas, "diz Michler." Se mudarmos um parâmetro, como a geometria dos moldes de galvanoplastia ou a composição da liga, geralmente temos que ajustar as etapas anteriores e subsequentes, também. Queremos entender essas conexões e os efeitos da miniaturização em todos os aspectos. "

Fabricação aditiva em 3-D

Além de estruturas bidimensionais, os pesquisadores de Thun já avançaram na produção de estruturas tridimensionais - também com auxílio de galvanoplastia. Os moldes necessários não são produzidos iluminando camadas de tinta em placas de silício, mas sim através do que é conhecido como polimerização de dois fótons. Isso envolve a emissão de um feixe de laser em um recipiente com um precursor de plástico líquido especial. No ponto focal do feixe, o líquido polimeriza e solidifica. A equipe da Empa conseguiu fazer estruturas delicadas e galvanizá-las com um revestimento de níquel-boro. Em testes de força, essas estruturas metalizadas exibiram muito mais estabilidade do que o andaime de polímero bruto. Enquanto isso, os pesquisadores também conseguiram produzir pontes e colunas de níquel sólido com apenas alguns micrômetros de tamanho. Os testes de tensão revelam como as ligas de níquel se comportam nessas dimensões. “Já somos capazes de fazer essas estruturas com boa regularidade e de forma replicável, "diz Laetitia Philippe." Demos um grande passo em direção à micromecânica feita de componentes galvanizados. "Em um futuro não muito distante, esses componentes podem permitir mecanismos de relógio com complicações mecânicas particularmente sutis.