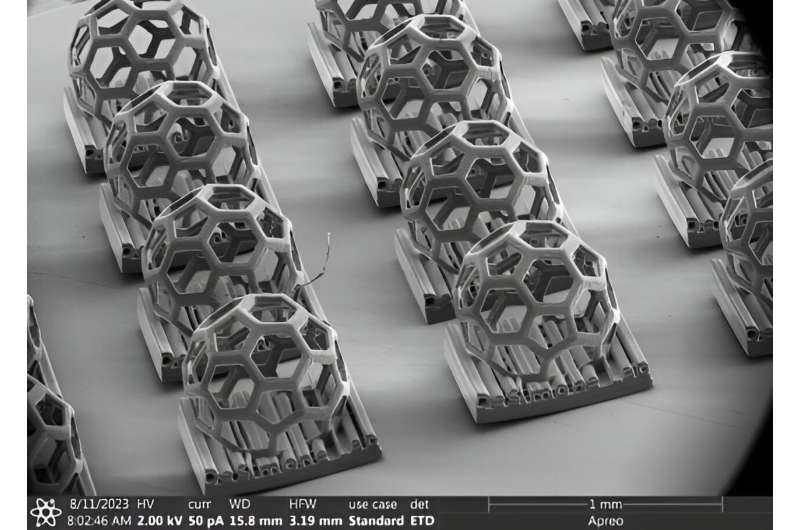

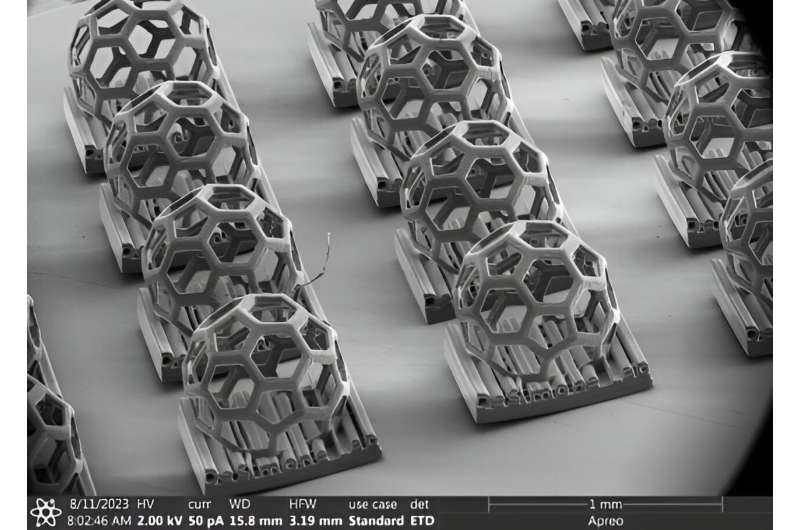

O logotipo do laboratório DeSimone impresso em 3D, apresentando uma geometria de buckyball, demonstra a capacidade do sistema r2rCLIP de produzir formas complexas e não moldáveis com recursos em escala de mícron. Crédito:DeSimone Research Group, SEM cortesia de Stanford Nano Shared Facilities

O logotipo do laboratório DeSimone impresso em 3D, apresentando uma geometria de buckyball, demonstra a capacidade do sistema r2rCLIP de produzir formas complexas e não moldáveis com recursos em escala de mícron. Crédito:DeSimone Research Group, SEM cortesia de Stanford Nano Shared Facilities Partículas microscópicas impressas em 3D, tão pequenas que a olho nu parecem poeira, têm aplicações na distribuição de medicamentos e vacinas, microeletrônica, microfluídica e abrasivos para fabricação complexa. No entanto, a necessidade de coordenação precisa entre a distribuição de luz, o movimento do palco e as propriedades da resina torna um desafio a fabricação escalonável de tais partículas em microescala personalizadas. Agora, pesquisadores da Universidade de Stanford introduziram uma técnica de processamento mais eficiente que pode imprimir até 1 milhão de partículas em microescala altamente detalhadas e personalizáveis por dia.

"Agora podemos criar formas muito mais complexas até a escala microscópica, em velocidades que não foram demonstradas anteriormente para a fabricação de partículas e a partir de uma ampla gama de materiais", disse Jason Kronenfeld, Ph.D. candidato no laboratório DeSimone em Stanford e autor principal do artigo que detalha esse processo, publicado hoje na Nature .

Este trabalho baseia-se em uma técnica de impressão conhecida como produção contínua de interface líquida, ou CLIP, introduzida em 2015 por DeSimone e colegas de trabalho. CLIP utiliza luz UV, projetada em fatias, para curar rapidamente a resina no formato desejado. A técnica depende de uma janela permeável ao oxigênio acima do projetor de luz UV. Isso cria uma “zona morta” que evita que a resina líquida cure e grude na janela. Como resultado, características delicadas podem ser curadas sem rasgar cada camada de uma janela, levando a uma impressão de partículas mais rápida.

"Usar a luz para fabricar objetos sem moldes abre um horizonte totalmente novo no mundo das partículas", disse Joseph DeSimone, professor Sanjiv Sam Gambhir em Medicina Translacional na Stanford Medicine e autor correspondente do artigo. "E acreditamos que fazê-lo de maneira escalonável leva a oportunidades de uso dessas partículas para impulsionar as indústrias do futuro. Estamos entusiasmados com o que isso pode levar e onde outros podem usar essas ideias para promover suas próprias aspirações."

Rolar a rolar

O processo que esses pesquisadores inventaram para a produção em massa de partículas de formato único, menores que a largura de um fio de cabelo humano, lembra uma linha de montagem. Começa com um filme que é cuidadosamente tensionado e depois enviado para a impressora CLIP. Na impressora, centenas de formas são impressas de uma só vez no filme e, em seguida, a linha de montagem avança para lavar, curar e remover as formas – etapas que podem ser personalizadas com base na forma e no material envolvido.

Ao final, o filme vazio é enrolado novamente, dando a todo o processo o nome de CLIP rolo a rolo, ou r2rCLIP. Antes do r2rCLIP, um lote de partículas impressas precisaria ser processado manualmente, um processo lento e trabalhoso. A automação do r2rCLIP agora permite taxas de fabricação sem precedentes de até 1 milhão de partículas por dia.

Se isso soa como uma forma familiar de fabricação, é intencional.

“Você não compra coisas que não pode fabricar”, disse DeSimone, que também é professor de engenharia química na Escola de Engenharia. "As ferramentas que a maioria dos pesquisadores usa são ferramentas para fazer protótipos e bancos de testes, e para provar pontos importantes. Meu laboratório faz ciência de manufatura translacional - desenvolvemos ferramentas que permitem escala. Este é um dos grandes exemplos do que esse foco significou para nós."

Existem compensações na impressão 3D entre resolução e velocidade. Por exemplo, outros processos de impressão 3D podem imprimir muito menores – na escala nanométrica – mas são mais lentos. E, claro, a impressão 3D macroscópica já ganhou uma posição (literalmente) na produção em massa, na forma de sapatos, utensílios domésticos, peças de máquinas, capacetes de futebol, dentaduras, aparelhos auditivos e muito mais. Este trabalho aborda oportunidades entre esses mundos.

“Estamos navegando num equilíbrio preciso entre velocidade e resolução”, disse Kronenfeld. "Nossa abordagem é distintamente capaz de produzir resultados de alta resolução, preservando ao mesmo tempo o ritmo de fabricação necessário para atender aos volumes de produção de partículas que os especialistas consideram essenciais para diversas aplicações. Técnicas com potencial de impacto translacional devem ser adaptáveis de forma viável desde a escala do laboratório de pesquisa até a de produção industrial."

Duro e suave

Os pesquisadores esperam que o processo r2rCLIP seja amplamente adotado por outros pesquisadores e pela indústria. Além disso, DeSimone acredita que a impressão 3D como um campo está evoluindo rapidamente, passando por questões sobre o processo e em direção a ambições sobre as possibilidades.

“r2rCLIP é uma tecnologia fundamental”, disse DeSimone. "Mas acredito que agora estamos entrando em um mundo focado mais nos produtos 3D do que no processo. Esses processos estão se tornando claramente valiosos e úteis. E agora a questão é:quais são as aplicações de alto valor?"

Por sua vez, os pesquisadores já experimentaram a produção de partículas duras e moles, feitas de cerâmica e de hidrogéis. O primeiro poderia ter aplicações na fabricação de microeletrônica e o último na distribuição de medicamentos no corpo.

“Há uma grande variedade de aplicações e estamos apenas começando a explorá-las”, disse Maria Dulay, pesquisadora sênior do laboratório DeSimone e coautora do artigo. "É extraordinário o ponto onde estamos com esta técnica."