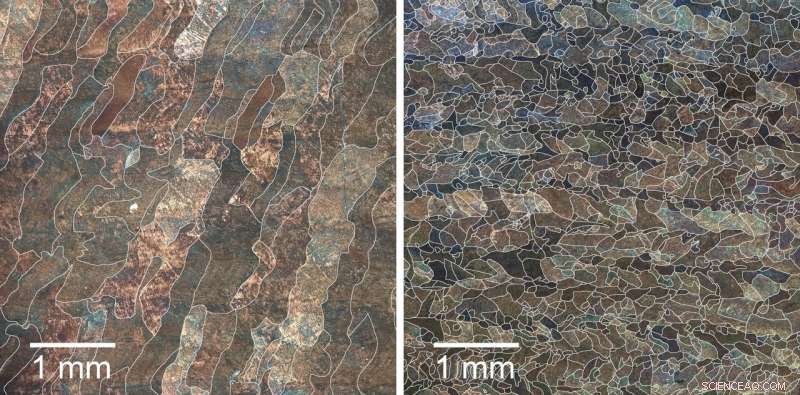

Ligas de titânio impressas em 3D sob um microscópio eletrônico:amostra à esquerda com grande, cristais alongados foram impressos convencionalmente, enquanto amostra à direita com mais fina, cristais mais curtos foram impressos em um gerador ultrassônico. Crédito:RMIT University

Os pesquisadores usaram vibrações sonoras para agitar grãos de liga metálica em uma formação mais compacta durante a impressão 3-D.

Um estudo recém-publicado em Nature Communications mostra que as ondas sonoras de alta frequência podem ter um impacto significativo na microestrutura interna das ligas impressas 3-D, tornando-os mais consistentes e fortes do que aqueles impressos convencionalmente.

Autor principal e Ph.D. candidato da Escola de Engenharia da Universidade RMIT, Carmelo Todaro, disse que os resultados promissores podem inspirar novas formas de manufatura aditiva.

"Se você olhar a estrutura microscópica das ligas impressas em 3-D, muitas vezes são feitos de cristais grandes e alongados, "Todaro explicou.

"Isso pode torná-los menos aceitáveis para aplicações de engenharia devido ao seu desempenho mecânico inferior e maior tendência a rachar durante a impressão."

"Mas a estrutura microscópica das ligas às quais aplicamos ultrassom durante a impressão parecia muito diferente:os cristais da liga eram muito finos e totalmente equiaxiais, o que significa que eles se formaram igualmente em todas as direções ao longo de toda a parte metálica impressa. "

Os testes mostraram que essas peças tiveram uma melhoria de 12% na resistência à tração e tensão de escoamento em comparação com aquelas feitas por meio da fabricação de aditivos convencional.

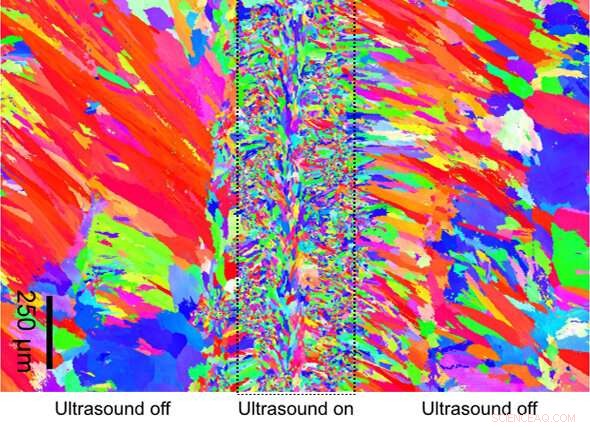

Visualização da estrutura do grão em Inconel 625 impresso em 3D obtida ligando e desligando o ultrassom durante a impressão. Crédito:RMIT University

A equipe demonstrou sua abordagem de ultrassom usando duas ligas comerciais importantes:uma liga de titânio comumente usada para peças de aeronaves e implantes biomecânicos, conhecido como Ti-6Al-4V, e uma superliga à base de níquel frequentemente usada nas indústrias marítima e de petróleo chamada Inconel 625.

Simplesmente ligando e desligando o gerador de ultrassom durante a impressão, a equipe também mostrou como partes específicas de um objeto impresso 3-D podem ser feitas com diferentes estruturas e composições microscópicas, útil para o que é conhecido como graduação funcional.

Coautor do estudo e supervisor do projeto, Distinto Professor Ma Qian da RMIT, disse esperar que seus resultados promissores despertem o interesse em dispositivos de ultrassom especialmente projetados para impressão 3-D de metal.

"Embora tenhamos usado uma liga de titânio e uma superliga à base de níquel, esperamos que o método possa ser aplicável a outros metais comerciais, como aços inoxidáveis, ligas de alumínio e ligas de cobalto, "Qian disse.

"Prevemos que esta técnica pode ser ampliada para permitir a impressão 3-D da maioria das ligas de metal industrialmente relevantes para peças estruturais de alto desempenho ou ligas classificadas estruturalmente."

O artigo 'Controle da estrutura do grão durante a impressão 3D de metal por ultrassom de alta intensidade' foi publicado em Nature Communications .