Crédito:University of Warwick

Uma nova análise técnico-econômica, por uma equipe liderada por um pesquisador do WMG da Universidade de Warwick, mostra que a indústria de cerâmica com uso intensivo de energia teria benefícios financeiros e ambientais se movesse para liberar o processo de sinterização a frio de definhar em laboratórios para o uso real na fabricação de tudo, de alta tecnologia a cerâmica doméstica.

A nova pesquisa acaba de ser publicada no Journal of the European Ceramic Society em um artigo intitulado "Descarbonização da fabricação de cerâmica:Uma análise técnico-econômica de tecnologias de sinterização com eficiência energética no setor de materiais funcionais."

O processo de sinterização a frio (CSP) combina calor, pressão e o uso de água para reduzir significativamente o uso de energia, pois reduz as temperaturas necessárias para a produção de cerâmica para cerca de 300 graus centígrados. Isso é muito menos do que outro processo, como:sinterização convencional, Sinterização a laser, Sinterização de queima rápida, Sinterização em fase líquida, e a sinterização Flash, que requer muito mais energia e precisa atingir temperaturas que variam de 1400 a 3000 graus centígrados, dependendo do processo e dos materiais em consideração.

No entanto, a pequena escala de CSP baseado em laboratório (normalmente criando cinco gramas de cerâmica por vez em condições de laboratório) significa que os fabricantes optaram por continuar a confiar em outros métodos de temperatura significativamente mais alta que já podem produzir quantidades maiores ou podem fabricar rapidamente uma série de cerâmicas de alta tecnologia em pequena escala. A equipe liderada pela University of Warwick acreditava que os fabricantes não haviam desenvolvido nada parecido com um entendimento completo dos benefícios financeiros e ambientais potenciais do uso de CSP na fabricação - particularmente porque os custos iniciais de CSP são muito mais baixos do que outros processos.

Crédito:University of Warwick

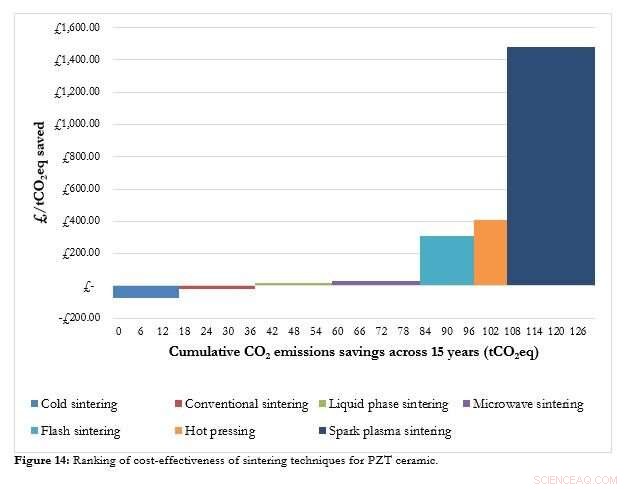

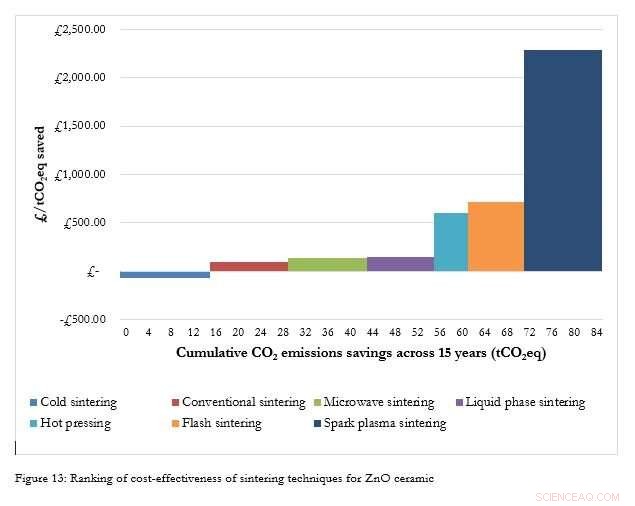

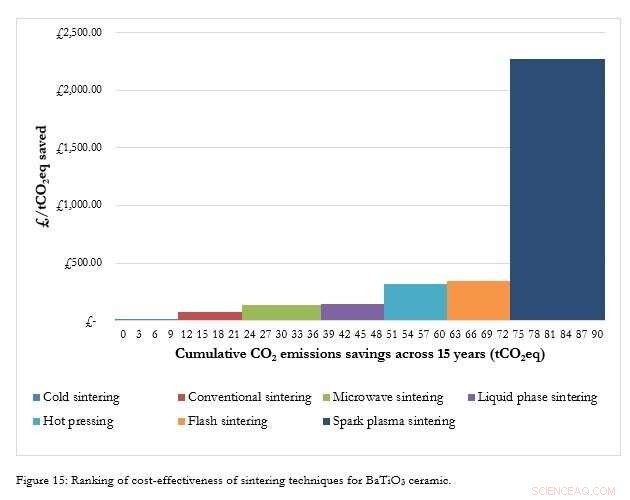

Os pesquisadores analisaram cenários para o processamento de três óxidos funcionais separados usados para produzir cerâmica:ZnO, PZT e BaTiO3. Eles compararam a sinterização a frio (CSP) com uma variedade de outras técnicas de sinterização e analisaram seu retorno sobre o investimento. Eles descobriram que em todos os três casos, mesmo após 15 anos de uso, os baixos custos de configuração do CSP tornaram-no a opção de sinterização mais atraente economicamente, com custos de capital mais baixos e melhor retorno sobre o investimento, bem como economias consideráveis de energia e emissões.

Os pesquisadores reconhecem que a transição do laboratório para a indústria de CSP exigirá instalações e instrumentação extremamente diferentes, bem como validação de propriedade / desempenho relevante para realizar todo o seu potencial, mas os benefícios potenciais de fazê-lo são significativos.

O principal pesquisador do artigo, Dr. Taofeeq Ibn-Mohammed, da WMG da Universidade de Warwick, disse:

Crédito:University of Warwick

"O aumento do custo da energia e as preocupações com o impacto ambiental dos processos de fabricação tornaram necessária a necessidade de uma fabricação mais eficiente e sustentável. A indústria cerâmica é um setor industrial com uso intensivo de energia e, conseqüentemente, o potencial para melhorar a eficiência energética é enorme"

"Nossa pesquisa é a primeira análise técnico-econômica abrangente de uma série de técnicas de sinterização, comparando-os com o processo de sinterização a frio (CSP) desenvolvido recentemente. Descobrimos que há benefícios financeiros e ambientais claros se a indústria de cerâmica retirar o processo de sinterização a frio dos laboratórios e colocá-lo na fabricação comercial. "