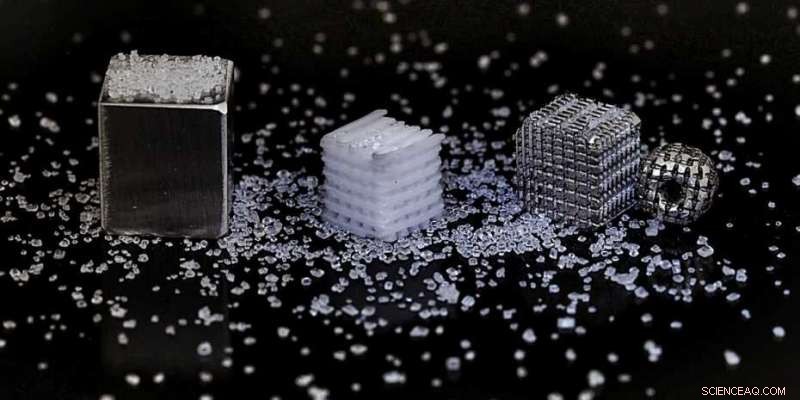

Como você transforma o sal e o magnésio (à esquerda) em um implante ósseo com poros regularmente estruturados (à direita)? Os pesquisadores da ETH desenvolveram um método usando um modelo de sal impresso em 3-D (centro). Crédito:Laboratório de Física e Tecnologia de Metal / Materiais Complexos / ETH Zurique

Com a ajuda de um modelo de sal impresso em 3D, Os pesquisadores da ETH conseguiram produzir andaimes de magnésio com porosidade estruturada, adequados para implantes ósseos bioreabsorvíveis.

Para o tratamento de fraturas ósseas complexas ou mesmo peças ósseas ausentes, cirurgiões normalmente implantam implantes de metal. Nesse contexto, uma alternativa atraente para os materiais tradicionais como o titânio bioinerte são o magnésio biodegradável e suas ligas. Os implantes feitos deste último metal leve são vantajosos porque podem se biodegradar no corpo, que pode absorver magnésio como um nutriente mineral, tornando desnecessária uma segunda cirurgia para remoção do implante. Para promover uma cura rápida, o desenho dos implantes ou de suas superfícies deve ser direcionado para a promoção da adesão celular ou mesmo em crescimento. Pesquisadores de materiais do Laboratório de Física e Tecnologia de Metal e do Grupo de Materiais Complexos da ETH Zurich, portanto, colaboraram para desenvolver um novo procedimento para a fabricação de implantes de magnésio que contêm vários poros estruturalmente ordenados, mas ainda mantêm sua estabilidade mecânica. Este desenvolvimento é o assunto de um artigo futuro em Materiais Avançados.

Andaimes de magnésio

Para criar uma estrutura porosa, os pesquisadores primeiro imprimiram um modelo de sal tridimensional usando uma impressora 3-D. Porque puro, sal de cozinha padrão não é adequado para impressão, eles desenvolveram uma pasta de sal semelhante a um gel para esse propósito. Os diâmetros e espaçamentos das escoras do molde de sal podem ser ajustados pelo processo de impressão. Para obter resistência mecânica suficiente, a estrutura do sal foi posteriormente sinterizada. Durante a sinterização, os materiais de granulação fina são aquecidos significativamente, enquanto a temperatura é escolhida com segurança abaixo do ponto de fusão da pasta para reter a estrutura da peça de trabalho.

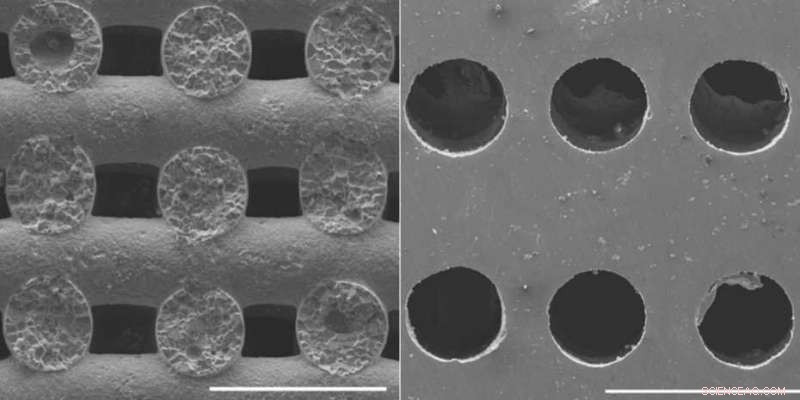

Modelo de sal impresso 3-D (à esquerda, escala:1 mm), no qual, em uma etapa posterior, o fundido de magnésio é infiltrado. Após a lixiviação do sal, magnésio com poros regularmente dispostos permanece (r.). Crédito:Laboratório de Física e Tecnologia de Metal / Materiais Complexos / ETH Zurique

O próximo passo foi infiltrar os poros com magnésio fundido. “Os infiltrados obtidos desta forma são mecanicamente muito estáveis e podem ser facilmente polidos, virado e moldado, "diz Jörg Löffler, Professor de Física e Tecnologia dos Metal no Departamento de Materiais. Após a modelagem mecânica, os pesquisadores dissolveram o sal, deixando um implante de magnésio puro com numerosos, poros regularmente estruturados.

Decisivo para o sucesso clínico

“A possibilidade de controlar o tamanho dos poros, distribuição e orientação no material são decisivas para o sucesso clínico, porque as células ósseas gostam de crescer nesses poros, "diz Löffler. O crescimento nos poros é por sua vez decisivo para a rápida integração do implante no osso.

O novo procedimento para fabricar essas estruturas padrão a partir do sal pode ser aplicado a outros materiais além do magnésio. Os co-autores Martina Cihova e Dr. Kunal Masania esperam que o processo também possa ser usado para adaptar geometrias de poros em polímeros, cerâmicas e outros metais leves.

A ideia deste novo procedimento de fabricação surgiu no âmbito da dissertação de mestrado de Nicole Kleger, cujo estudo foi financiado por uma bolsa de estudos de excelência e oportunidade da ETH Zurich. Seu trabalho também foi premiado com a medalha ETH por excelentes dissertações de mestrado. Nicole Kleger é agora doutoranda no Grupo de Materiais Complexos do professor ETH André Studart, sob cuja direção o modelo inicial de sal foi impresso em 3D. Em seu projeto de tese de doutorado, Kleger está desenvolvendo ainda mais o procedimento de impressão 3D.