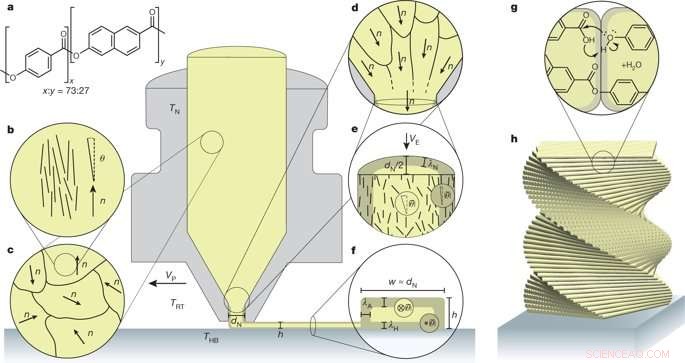

Impressão de LCPs termotrópicos hierárquicos usando modelagem de deposição fundida. a) cadeias de polímero semelhantes a bastonetes formadas por um copolímero aleatório aromático que consiste nos monômeros rígidos de ácido p-hidroxibenzoico e ácido 2-hidroxi-6-naftóico, b) as barras de polímero rígidas e imperfeitamente orientadas se alinham ao longo do mesmo diretor n no fundido, desalinhando θ em direção ao diretor para formar um domínio nematicamente ordenado, c) a massa quase isotrópica do polímero foi formada por meio de domínios nemáticos alinhados localmente com diretores orientados aleatoriamente, d) durante a extrusão através do bico aquecido (na temperatura TN com diâmetro dN), os diretores foram submetidos a forças de cisalhamento de alongamento que podem reorganizar os polímeros na fusão e alinhar os diretores ao longo da direção de extrusão, e) uma vez extrudado, o material começou a perder sua orientação ao mesmo tempo que a frente de solidificação congelou a ordem nemática para colocar, começando da superfície. Os efeitos resultantes formaram uma estrutura núcleo-casca com uma casca altamente alinhada de espessura λN, f) a deposição de material em uma superfície na altura h promoveu um maior alinhamento do diretor na direção de impressão para formar uma estrutura central com espessura de pele diferente devido a taxas de resfriamento distintas para o ar, substrato de vidro e polímero. [THB:temperatura do leito / substrato aquecido; TRT:temperatura do ambiente (temperatura ambiente); VE:velocidade de extrusão; VP:velocidade de impressão; w:largura de impressão; λA:espessura da pele alinhada ao ar; λH:espessura da pele alinhada ao leito / substrato aquecido], g, h) as extremidades da cadeia podem se reticular quimicamente por meio de recozimento térmico para aumentar a transferência de tensão de peso molecular entre os filamentos. Crédito: Nature Letter doi:10.1038 / s41586-018-0474-7.

Materiais biológicos de osso a seda de aranha e madeira são compostos de fibras leves organizados em uma estrutura hierárquica complexa, formado por automontagem dirigida para demonstrar excelentes propriedades mecânicas.

Quando tais materiais rígidos e leves com bioinspiração são tipicamente desenvolvidos para aplicações em aeronaves, automóveis e implantes biomédicos, sua fabricação requer processos de fabricação intensivos em energia e mão-de-obra. Os materiais fabricados também apresentam características de fratura frágil com dificuldade de moldar e reciclar, em total contraste com as propriedades mecânicas da natureza. A fabricação de estrutura leve à base de polímero existente é limitada à impressão 3-D, com fraca resistência mecânica e orientação, enquanto polímeros rígidos altamente orientados são restritos a construir geometrias simples. Em um esforço para combinar a liberdade de modelagem estrutural com orientação molecular, A impressão 3-D de polímeros de cristal líquido foi recentemente explorada. Embora os desejáveis efeitos de transformação da forma tenham sido alcançados, o módulo de Young dos elastômeros macios foi menor do que as fibras sintéticas de cristal líquido de alto desempenho devido à sua estrutura molecular.

Para explorar totalmente a liberdade de modelagem da impressão 3-D e as propriedades mecânicas favoráveis dos polímeros de cristal líquido orientados molecularmente (LCP), uma equipe de cientistas do Departamento de Materiais, ETH Zürich, propôs uma nova abordagem. A estratégia seguiu dois princípios de design que são usados na natureza para formar materiais biológicos resistentes. Inicialmente, a anisotropia foi alcançada no processo de impressão por meio da automontagem da tinta LCP ao longo do caminho de impressão. Depois disso, a capacidade de modelagem complexa oferecida pelo processo de impressão 3-D foi explorada para adequar a rigidez local e a resistência da estrutura com base nas condições ambientais de carga. No estudo, Silvan Gantenbein e colegas de trabalho demonstraram uma abordagem para gerar peso leve 3-D, estruturas recicláveis com arquitetura hierárquica e geometrias complexas para rigidez e resistência sem precedentes. Os resultados agora são publicados em Natureza .

Características do novo material surgiram da automontagem de moléculas de polímero de cristal líquido em domínios altamente orientados - alcançada durante a extrusão do material de alimentação. Orientar os domínios moleculares com o caminho de impressão reforçou a estrutura do polímero para atender às tensões mecânicas esperadas. Os resultados levaram ao desenvolvimento de materiais com resistência e tenacidade que superaram os polímeros impressos 3-D de última geração, comparável com os compósitos leves de mais alto desempenho até agora construídos. O estudo demonstrou a capacidade de combinar a impressão 3-D de cima para baixo com o controle molecular de baixo para cima da orientação do polímero, abrindo a possibilidade de projetar e fabricar livremente estruturas que contornassem as restrições típicas do processo de fabricação existente.

Por estrutura, os segmentos moleculares rígidos de poliésteres termotrópicos aromáticos poderiam se automontar em domínios nemáticos em temperaturas mais altas do que a temperatura de fusão do material. A extrusão do polímero fundido através do bico da impressora 3-D deu origem a campos de fluxo de cisalhamento e extensão que alinharam os domínios nemáticos na direção do fluxo. Um gradiente de temperatura subsequentemente formado entre a superfície fria do filamento e seu interior quente para resfriamento rápido na superfície, causando solidificação no arranjo alinhado ao fluxo. As cadeias de polímero presentes no interior do filamento experimentaram um resfriamento mais lento para reorientar, impulsionado por movimento térmico. Como resultado, os filamentos extrudados possuíam uma estrutura núcleo-casca na qual uma pele altamente alinhada envolvia um núcleo menos orientado. A espessura da pele depende do diâmetro do filamento e da temperatura operacional.

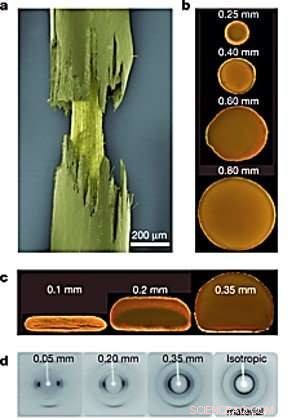

As propriedades do filamento LCP se correlacionam com as condições de impressão, a) imagem de microscopia eletrônica de varredura de cor falsa do filamento vertical testado por tração confirma uma estrutura de núcleo-casca. O núcleo da fibra ainda está intacto, indicando que a casca do LCP é a fase mais rígida, b) microscopia de luz polarizada de 100 µm de seção transversal confirma a presença da estrutura núcleo-casca nos filamentos vertical (b) e horizontal (c), conforme indicado pela iluminação mais intensa da pele dos filamentos impressos em comparação com o essencial, d) As medições de difração de raios-X confirmam uma fração maior de polímeros orientados em amostras mais finas. O módulo do jovem foi posteriormente calculado para as amostras em diferentes condições. Crédito: Nature Letter doi:10.1038 / s41586-018-0474-7.

O efeito dos parâmetros de impressão na arquitetura final do núcleo-casca foi decidido usando um modelo analítico simples de transferência de calor. Os autores usaram microscopia óptica e experimentos de espalhamento de raios-X para confirmar a estrutura altamente alinhada da pele. Os filamentos núcleo-casca demonstraram resistência mecânica e módulo de elasticidade significativos, em contraste com estudos anteriores que usaram modelagem de deposição fundida (FDM). O módulo de Young do material dependia da produção de filamentos mais finos do que o diâmetro do bico para melhorar efetivamente a rigidez e a resistência dos materiais impressos. Fatores adicionais, incluindo a temperatura de fabricação, altura da camada, as reticulações moleculares e o tempo de recozimento afetaram o módulo de Young dos materiais impressos.

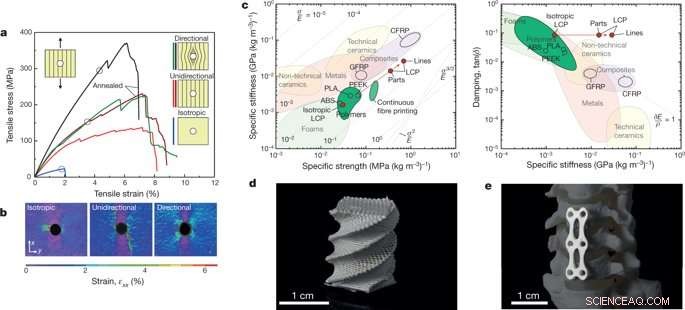

Os cientistas observaram vários picos de tensão para medições de tensão-deformação durante a caracterização de materiais que se assemelhavam aos mecanismos de endurecimento de materiais biológicos, como o osso. Isso foi creditado ao processo de tratamento térmico para melhorar as ligações cruzadas entre os filamentos para transferência de tensão; prevenção da delaminação por meio de mecanismos de retenção de crack. A alta tenacidade dos laminados recozidos foi pensada para emergir da reticulação hierárquica de macromoléculas e filamentos.

A construção do material permitiu a automontagem e estratégias de cross-linking macromolecular hierárquico via manufatura aditiva camada por camada para replicar princípios de projeto bioinspirados. Laminados de alto desempenho com maior resistência e módulo de Young sem perda de amortecimento foram obtidos ajustando a orientação da fibra para melhor corresponder às linhas de tensão em toda a estrutura carregada mecanicamente. O produto resultante demonstrou características sem precedentes em materiais leves.

Caracterizando as propriedades mecânicas e geometria complexa de laminados LCP impressos em 3D e peças:a) resposta mecânica sob tensão detectada para uma placa laminada de LCP de exemplo com um orifício central para destacar as propriedades aprimoradas de uma arquitetura filamentosa projetada para seguir as linhas de tensão desenvolvidas dentro o material carregado, b) mapas de deformação de orifício aberto medidos por correlação de imagem digital pouco antes da fratura, c) Diagramas de Ashby demonstrando a rigidez e resistência específica (esquerda) e propriedades de amortecimento (direita) de LCPs em comparação com outras contrapartes isotrópicas, bem como polímeros de última geração alternativos ou materiais compósitos reforçados (σ:resistência; ρ:densidade; ABS:acrilonitrila butadieno estireno; CFRP:polímero reforçado com fibra de carbono; GFRP:polímero reforçado com fibra de vidro; PEEK:poliéter éter cetona; PLA:ácido polilático), d, e) exemplo de peças LCP impressas em 3D com geometrias complexas de arquitetura de fibra:d) estrutura do tipo Bouligand resistente ao impacto com arranjo de compensado torcido de fibras impressas ee) implante biomédico com um reforço de rolamento local onde as linhas de impressão foram programadas para seguir a direção de tensão principal em torno dos buracos. Crédito: Nature Letter doi:10.1038 / s41586-018-0474-7.

Os LCPs impressos ultrapassaram os tipos de materiais existentes, incluindo polímeros reforçados e compostos contínuos impressos com fibra para corresponder à rigidez e resistência dos polímeros reforçados com fibra de carbono. Recursos adicionais do processo incluem reciclabilidade, fabricação automatizada e menor pegada de carbono. As técnicas de impressão 3-D e a tecnologia aditiva proposta permitiram a produção de geometrias complexas de aplicações específicas. Os autores imaginam que será possível atingir níveis incomparáveis de complexidade estrutural hierárquica para materiais leves, combinando o controle de caminho baseado em impressão 3D, ao lado da orientação sintonizável de blocos de construção auto-montados na tinta. A estratégia abre a possibilidade de fabricar estruturas que atendam a diversos requisitos como um material sustentável com vida circular.

© 2018 Phys.org