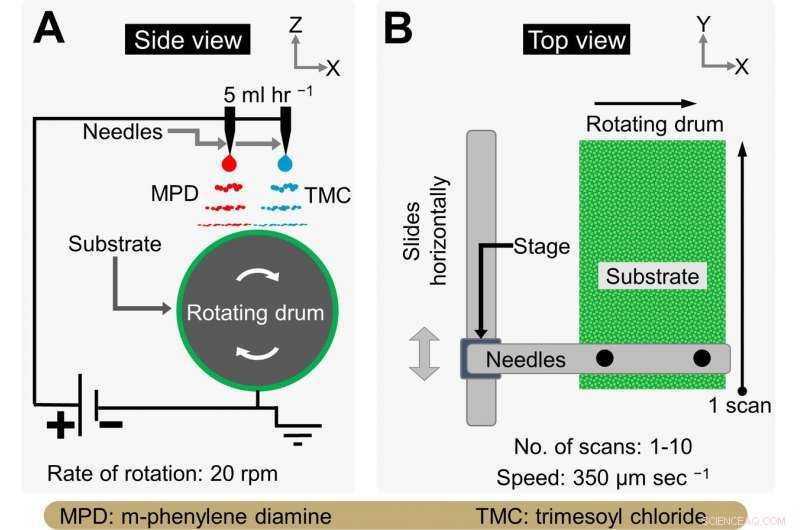

Uma ilustração esquemática - vista superior e lateral - do processo de eletrospray de impressão 3-D usado para criar membranas compostas de filme fino extremamente suave que foi desenvolvido no Laboratório McCutcheon da Universidade de Connecticut. Agulhas carregadas com solução de dois monômeros - m-fenilenodiamina (MPD) e cloreto de trimesoíla (TMC) - usam eletropulverização para aplicar uma fina camada de material a um substrato ligado a um tambor rotativo. Os monômeros reagem ao contato para formar uma película de poliamida extremamente lisa e fina. Aspereza e espessura podem ser ajustadas aumentando ou diminuindo a concentração de monômero na solução e aplicando camadas adicionais de monômeros no tambor rotativo. Crédito:Maqsud R. Chowdhury / McCutcheon Lab.

Atualmente, mais de 300 milhões de pessoas em todo o mundo dependem de água dessalinizada para atender parte ou todas as suas necessidades diárias. Essa demanda só vai crescer com populações maiores e melhores padrões de vida em todo o mundo.

Acessando os oceanos para beber água, Contudo, requer tecnologias de dessalinização que são complicadas e caras. A tecnologia mais comumente usada para dessalinização é osmose reversa (RO), um processo no qual a água do mar é forçada através de uma membrana capaz de remover sais e outros contaminantes de pequenas moléculas. Embora o uso de RO continue a aumentar em todo o mundo, muitas de suas desvantagens, que incluem alto consumo de energia e uma propensão a obstruções nas membranas, continuam a atormentar a indústria.

Na edição atual de Ciência , pesquisadores da Universidade de Connecticut oferecem uma nova abordagem para a produção de membranas que nos faz repensar como projetar e usar membranas RO para dessalinização.

Usando uma abordagem de manufatura aditiva empregando eletropulverização, Cientistas da UConn foram capazes de criar ultrafinos, membranas de poliamida ultra-lisas que são menos propensas a incrustar e podem exigir menos energia para mover a água através delas.

"As membranas de hoje para osmose reversa não são feitas de uma forma que permita o controle de suas propriedades, "diz Jeffrey McCutcheon, professor associado de engenharia química e biomolecular e autor correspondente do artigo. "Nossa abordagem usa uma técnica 'aditiva' que permite o controle das propriedades fundamentais de uma membrana, como espessura e rugosidade, o que atualmente é impossível com os métodos convencionais. "

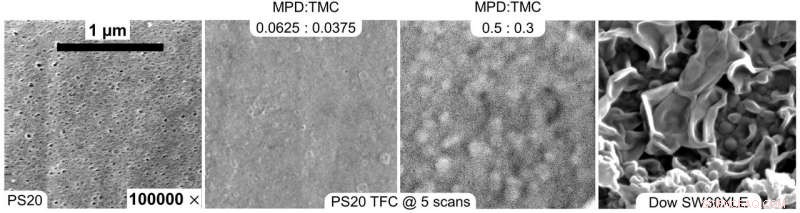

Imagens microscópicas que mostram a diferença na morfologia da superfície entre filmes finos de poliamida criados usando eletrospray na UConn e um controle. (Da esquerda para a direita) A primeira imagem mostra a superfície de um substrato de polissulfona comercial a 100, Ampliação 000x. A segunda e a terceira imagens mostram filmes excepcionalmente finos criados em UConn usando diferentes concentrações de monômero no substrato de polissulfona. A quarta e última imagem mostra a morfologia da superfície de um filme fino comercial amplamente utilizado. Membranas mais suaves com menos cristas e vales são preferidas para a dessalinização por osmose reversa, pois são menos propensas a incrustação. Crédito:Maqsud R. Chowdhury / McCutcheon Lab.

As abordagens convencionais para fazer membranas RO não mudaram em quase 40 anos. A abordagem tradicional para fazer essas membranas é conhecida como polimerização interfacial. Este método se baseia em uma reação de terminação automática entre uma amina de fase aquosa e um monômero de cloreto de ácido de fase orgânica. Os filmes de poliamida resultantes - extremamente finos, altamente seletivo, e permeável à água - tornou-se a membrana padrão ouro para RO. Contudo, conforme o campo avançou, a necessidade de controlar melhor essa reação para permitir que as membranas de espessuras e rugosidade variadas otimizem o fluxo de água e reduzam a incrustação tornou-se mais premente.

O método da UConn fornece um nível superior de controle sobre a espessura e aspereza da membrana de poliamida. As membranas de poliamida típicas têm uma espessura entre 100 e 200 nanômetros (nm) que não pode ser controlada. O método de eletrospray da UConn permite a criação controlada de membranas tão finas quanto 15 nm e a capacidade de controlar a espessura da membrana em incrementos de 4 nm, um nível de especificidade nunca antes visto nesta área. Da mesma forma, membranas RO típicas têm uma rugosidade de mais de 80 nm. Os pesquisadores da UConn foram capazes de criar membranas com rugosidade de 2 nm. Apesar dessas propriedades únicas, a membrana continuou a exibir alta rejeição de sal e era robusta quando operada sob pressões típicas de RO.

"Nossa abordagem de impressão para fazer membranas de poliamida tem o benefício adicional de ser escalonável, "McCutcheon diz." Muito parecido com a electrospinning viu melhorias dramáticas no processamento roll-to-roll, o electrospraying pode ser dimensionado com relativa facilidade. "

Os autores do estudo também concluem que esse tipo de fabricação pode economizar no consumo de produtos químicos, pois os banhos químicos tradicionais não são necessários como parte do processo de fabricação da membrana.

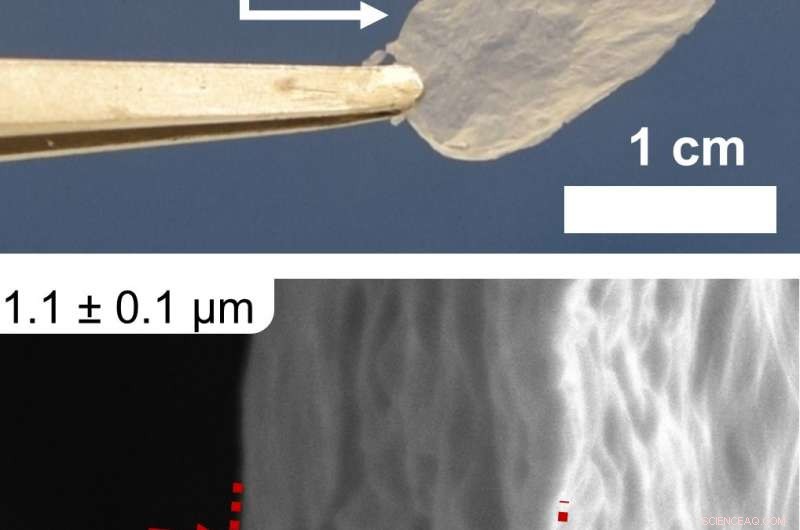

(Topo) Um filme de poliamida extremamente fino independente medindo aproximadamente 1,1 mícron de espessura que foi separado com sucesso de seu substrato subjacente, uma vantagem exclusiva para um novo processo de fabricação UConn e que torna mais fácil caracterizar as propriedades do filme. (Embaixo) A mais perto, visão microscópica em corte transversal da superfície do filme. A distância entre as setas vermelhas destaca a espessura do filme. Crédito:Maqsud R. Chowdhury / McCutcheon Lab.

"No laboratório, usamos 95% menos volume químico para fabricar membranas por impressão, em comparação com a polimerização interfacial convencional, "diz McCutcheon, Al Geib da Escola de Engenharia da UConn, Professor de Pesquisa e Educação em Engenharia Ambiental. "Esses benefícios seriam ampliados na fabricação de membrana em grande escala e tornariam o processo mais" verde "do que tem sido nos últimos 40 anos"

Esta abordagem inovadora não se limita à dessalinização e pode levar a melhores membranas para outros processos de separação.

"Este método não se limita a fazer membranas para RO." diz McCutcheon, que, além de suas funções acadêmicas, também atua como diretor executivo do Fraunhofer USA Center for Energy Innovation na UConn, que se concentra no desenvolvimento de novas tecnologias de membrana aplicadas. "Na verdade, esperamos que este método permita que novos materiais sejam considerados para uma miríade de processos de separação por membrana, talvez em processos onde esses materiais não existiam, ou não poderia, ser usado antes. "