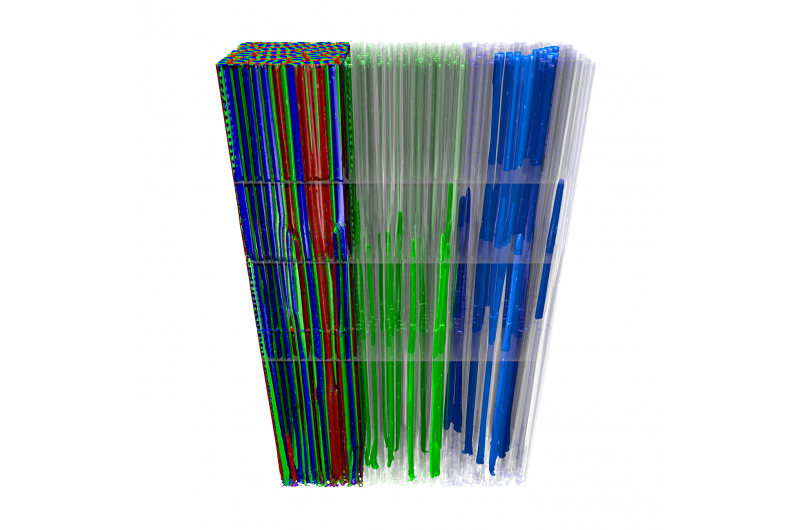

Uma microestrutura 3-D contendo várias mudanças na velocidade de solidificação. À direita, uma isenção de fases intermetálicas que mostra os ajustes das hastes na microestrutura, como a divisão, fundindo-se e crescendo em velocidades diferentes. Os planos cinza indicam a altura da mudança de velocidade. Crédito:Grupo de computação de alto desempenho e ciência de dados, Instituto de Tecnologia de Karlsruhe e Universidade de Ciências Aplicadas de Karlsruhe

Desde o início da química e da física do Iluminismo, cientistas tentaram documentar as propriedades dos materiais em diferentes condições. Essas investigações geraram o campo da ciência dos materiais e ajudaram a humanidade a criar aeronaves e espaçonaves, revolucionar a saúde, e construir processos industriais para criar produtos de adesivos e cosméticos a querosene de aviação e fertilizantes.

Contudo, à medida que os pesquisadores tentam criar materiais cada vez mais complexos para atender às necessidades industriais cada vez mais intrincadas - como maior resiliência de material para processos de alta temperatura, ou processos de compressão que afetam materiais para o voo - a capacidade de descobrir e compreender as propriedades dos materiais experimentalmente tornou-se cara em termos de recursos, energia, dinheiro e tempo.

Uma equipe de pesquisadores liderada pela Prof. Dra. Britta Nestler no Instituto de Tecnologia de Karlsruhe e na Universidade de Ciências Aplicadas de Karlsruhe trabalha na linha de frente do design de materiais avançado, usando computação para modelar novas propriedades de materiais. O grupo se concentra principalmente em materiais para os quais os experimentos são incapazes de caracterizar e controlar adequadamente a origem de suas propriedades, ou onde tal experimentação seria extremamente demorada para ser feita de maneira sistemática e eficiente.

Nestler, que recebeu recentemente o Prêmio Gottfried Wilhelm Leibniz 2017 da Fundação Alemã de Pesquisa, e sua equipe, com a ajuda do supercomputador Cray XC40 Hazel Hen do High Performance Computing Center Stuttgart (HLRS), alcançaram novos patamares em seus esforços de simulação e modelagem multifísica e multiescala.

O grupo Karlsruhe desenvolve o software de simulação paralela Pace3D ((Parallel Algorithms of Crystal Evolution em 3D) e é um usuário de longa data de recursos HLRS, investigando anteriormente as formações de padrão de material, como a solidificação direcional multifásica. Um dos objetivos centrais da equipe é a análise computacional da influência das diferentes condições de fusão nas propriedades do material e nas quantidades da microestrutura.

Em um artigo recente publicado em Acta Materialia , os pesquisadores detalham simulações totalmente em 3D de uma liga de alumínio-prata-cobre (Al-Ag-Cu) conforme ela se solidifica e compara as características da microestrutura com fotografias experimentais. Pela primeira vez, pesquisadores usaram uma combinação de teoria e experimento para induzir mudanças de velocidade sob medida para projetar a microestrutura e, por sua vez, propriedades do material. A equipe escolheu Al-Ag-Cu devido à riqueza de dados experimentais com os quais comparar seus resultados de simulação. O método prepara o terreno para simulações maiores de materiais mais complexos.

"Com o conhecimento que adquirimos com nossas recentes execuções de computação, temos uma estrutura para ir para sistemas tecnicamente relevantes que muitas vezes têm dificuldades experimentais, "disse o líder do grupo, Johannes Hötzer." Decidimos investigar o padrão de microestrutura Al-Cu-Ag para mostrar a validade do modelo e as possibilidades de compará-lo com uma ampla gama de dados experimentais. "

Mudanças na velocidade de solidificação

Os cientistas de materiais muitas vezes buscam entender os limites dos materiais - a temperatura mais alta em que uma mistura pode operar, a maior pressão que pode suportar, entre outros. Um tópico de interesse é a compreensão das propriedades de materiais eutéticos que consistem em duas (eutética binária) ou três (eutética ternária) fases sólidas distintas em um arranjo de microestrutura que resulta na menor temperatura de fusão. A equipe Nestler recentemente se concentrou na eutética ternária com três componentes de liga.

Usando Hazel Hen, a equipe simula como certas condições de processo - como velocidade de solidificação ou temperatura de processamento - afetam a microestrutura de um material eutético. Para deduzir correlações, a equipe precisa de cálculos 3D em grande escala para simular uma amostra representativa de padrões microestruturais. Antes de suas recentes simulações, por exemplo, a equipe formulou a hipótese de que, quando um Al-Ag-Cu se transforma de líquido em sólido, a velocidade da transição de solidificação desempenha um papel importante em como o padrão de uma microestrutura se divide e se funde, e como o comprimento e a largura das fibras que se formam posteriormente influenciam a resistência do material em temperaturas mais altas.

Contudo, os pesquisadores só tinham dados experimentais 2D disponíveis, impedindo-os de provar ou refutar inequivocamente suas hipóteses. Experimentalistas e cientistas computacionais precisavam ver esse processo se desdobrar em 3D, e eles poderiam fazer isso com a ajuda de um supercomputador.

A equipe criou o pacote de software multifísico Pace3D para incorporar uma ampla variedade de modelos de materiais e implementou uma versão altamente otimizada em colaboração com a Fredrich Alexander University Erlangen-Nuremberg, usando a estrutura computacional da universidade waLBerla (amplamente aplicável Lattice Boltzmann de Erlangen).

Este código divide simulações 3D massivas em cerca de 10, 000 cubos computadorizados, em seguida, resolve uma variedade de equações físicas dentro de cada célula para milhões de etapas de tempo - cada etapa está no intervalo de 0,1 a 1,0 microssegundos. Para observar as variações de velocidade, a equipe executou conjuntos de simulações com variações na velocidade de solidificação. Cada simulação precisa de aproximadamente um dia em aproximadamente 10, 000 núcleos de CPU de Hazel Hen.

Os experimentalistas ficaram surpresos com o resultado. Com base em seus experimentos 2D, eles assumiram que as microestruturas eutéticas cresceram rapidamente em uma linha reta, maneira amplamente uniforme. Contudo, simulação revelou muitos processos de rearranjo durante a solidificação, e ilustrou que os padrões de microestrutura mudam mais lentamente, mas em escalas de comprimento mais longas do que o assumido. Esses resultados foram posteriormente confirmados por tomografia síncrotron, uma técnica de imagem que permite aos pesquisadores estudar as propriedades dos materiais em um nível fundamental.

Microestruturas sob medida

Os resultados precisos da simulação da equipe representam uma prova de conceito por sua capacidade de simular a formação da microestrutura em formas mais complexas, e mais relevante industrialmente, materiais sob uma ampla variedade de condições materiais e físicas.

À medida que os experimentos ficam cada vez mais complicados - os especialistas de Karlsruhe em modelagem computacional de materiais têm colaborado intensamente com experimentalistas fazendo pesquisas de design de materiais com gravidade zero na Estação Espacial Internacional - os cálculos continuarão a desempenhar um papel maior. Nestler indicou que experimentos como os da ISS eram extremamente importantes, mas também caro e demorado para preparar; os métodos de supercomputação ajudam os pesquisadores a dar grandes passos em direção ao mapeamento de materiais feitos sob medida com propriedades específicas para aplicações particulares, ao mesmo tempo em que reduzem o custo.

A computação também permite que os pesquisadores executem muitas permutações das mesmas simulações com diferenças muito sutis - diferenças que, de outra forma, exigiriam dezenas de experimentos individuais. "Em nossas simulações, podemos variar as condições físicas e de processamento, como a velocidade de solidificação, que influenciam a microestrutura. Ao controlar esses parâmetros, acabamos obtendo um bem projetado, microestrutura sob medida, "disse Nestler.

Ao compreender como alterar sutilmente os perfis de velocidade e temperatura durante a produção de materiais complexos, Nestler destaca que cálculos paralelos em grande escala auxiliam os cientistas de materiais a projetar um material extremamente adequado para uma tarefa específica. Esses materiais podem ser usados para tecnologias aéreas e aeroespaciais, bem como em processos industriais onde os materiais são expostos a temperaturas ou pressões extremamente altas.

Por exemplo, realizando simulações de um níquel, liga de alumínio e cromo-34, a equipe pode mostrar como o alinhamento da microestrutura melhora, estabelecendo condições de processo controladas, resultando em uma maior resistência à fluência, o que significa que o material não se deforma quando exposto a tensões mecânicas ou com base na temperatura.

"Nosso principal objetivo é projetar microestruturas específicas para ligas de múltiplos componentes, para sistemas celulares ou baseados em partículas que são baseados em sua aplicação, "Disse Nestler." O aplicativo define como os novos materiais devem ser ou devem ser capazes de sustentar, e agora podemos projetar, de forma controlada, a microestrutura específica necessária. "

Essas simulações foram realizadas utilizando os recursos do Gauss Center for Supercomputing com base no High-Performance Computing Center Stuttgart.