Pesquisadores propõem um método sem solventes orgânicos para a produção de vaterita nanométrica

Pesquisadores da Coreia propõem um processo de três estágios para a síntese de vaterita nanométrica que evita o uso de solventes orgânicos tóxicos e produz partículas de vaterita de tamanho 683 nm com 100% de teor de carbonato de cálcio. Crédito:Myoung-Jin Kim, Universidade Marítima e Oceânica da Coreia

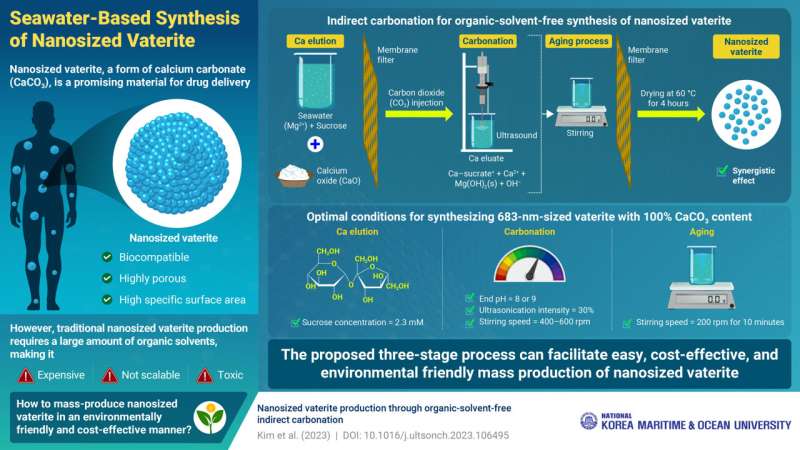

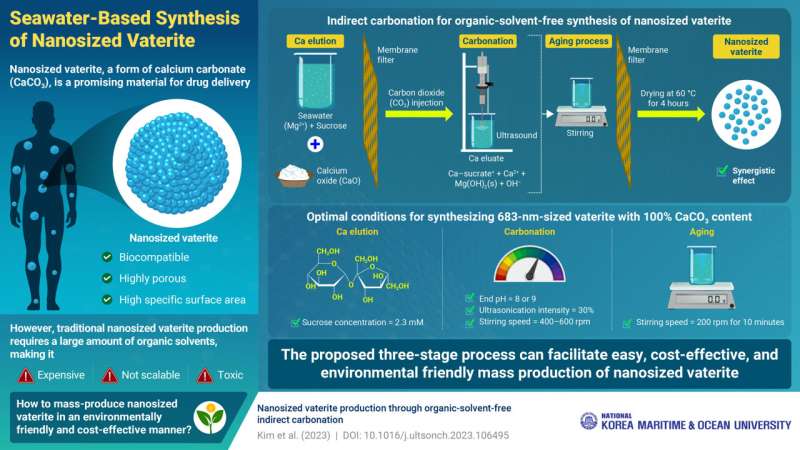

Pesquisadores da Coreia propõem um processo de três estágios para a síntese de vaterita nanométrica que evita o uso de solventes orgânicos tóxicos e produz partículas de vaterita de tamanho 683 nm com 100% de teor de carbonato de cálcio. Crédito:Myoung-Jin Kim, Universidade Marítima e Oceânica da Coreia A vaterita é uma das três formas de carbonato de cálcio, junto com a calcita e a aragonita. A vaterita nanométrica é valiosa para diversas aplicações, como distribuição de medicamentos, cosméticos e preenchimento de defeitos ósseos, devido à sua biocompatibilidade, alta porosidade, solubilidade e grande área superficial específica.

A vaterita não é comumente encontrada na natureza, pois se transforma em calcita com o tempo. Em laboratório, solventes orgânicos são usados para evitar sua recristalização e dificultar o crescimento de partículas. No entanto, os solventes são caros, altamente tóxicos e geram resíduos significativos, tornando-os prejudiciais tanto para os seres humanos como para o ambiente. Portanto, há uma necessidade urgente de um método que contorne esses desafios, seja econômico e resulte em uma síntese de vaterita ecologicamente correta.

Abordando essas preocupações associadas à produção de vaterita, uma equipe de pesquisadores da Korea Maritime &Ocean University, liderada pelo professor Myoung-Jin Kim do Departamento de Engenharia Ambiental, relatou um método de carbonatação indireta que usa água do mar para produzir vaterita nanométrica. Seu trabalho foi publicado em

Ultrasonics Sonochemistry .

Falando sobre o método desenvolvido por eles, o Prof. Kim diz:“Todo o processo compreende três etapas:eluição de cálcio, carbonatação e envelhecimento”. Na etapa de eluição do cálcio, uma solução contendo água do mar e sacarose é misturada com óxido de cálcio. Os íons de magnésio presentes na água do mar facilitam a dissolução do cálcio na solução, levando à liberação de Ca

2+

livre íons. A sacarose forma um complexo com Ca

2+

íons.

O Ca

2+

eluído Os íons reagem então com o dióxido de carbono injetado no estágio de carbonatação, resultando na formação de carbonato de cálcio (CaCO

3 ) como um precipitado sólido. O crescimento do CaCO

3 partículas são posteriormente suprimidas por vibrações ultrassônicas geradas por um sonificador. Posteriormente, a mistura sofre envelhecimento, onde CaCO

3 as partículas são ainda mais reduzidas em tamanho, resultando na formação de vaterita nanométrica.

Cada etapa do método proposto contribui para a produção de vaterita e redução do tamanho das partículas, com condições ideais resultando em partículas nanométricas com 100% de vaterita. O tamanho e o conteúdo da vaterita são altamente sensíveis à concentração de sacarose utilizada na etapa de eluição do cálcio. Os pesquisadores relatam ainda que a concentração ideal foi de 2,3 mM, o que produziu uma grande quantidade de Ca

2+

livre. íons, sem aumentar a viscosidade da solução.

Na etapa de carbonatação, é fundamental controlar o pH final, a intensidade ultrassônica e a velocidade de agitação. Os pesquisadores determinaram que interromper a reação de carbonatação em níveis de pH de 8 ou 9 resultou em 100% de conteúdo de vaterita, enquanto a ultrassônica com intensidade de 30% e a agitação a 400-600 rpm produziram partículas nanométricas. Além disso, a agitação a uma velocidade de 200 rpm durante 10 minutos foi ideal para o envelhecimento.

O resultado dessas etapas é a produção de vaterita pura com granulometria de 683 nm, obtida sem solventes orgânicos. "Essas descobertas destacam a possibilidade de produção em massa de vaterita nanométrica usando água do mar, que é um solvente ecologicamente correto. O método proposto pode ser altamente vantajoso do ponto de vista econômico e ambiental para a produção em massa de vaterita nanométrica, sem exigir uma quantidade substancial de solvente orgânico ”, conclui o Prof.

Mais informações: Sehun Kim et al, Produção de vaterita nanométrica por meio de carbonatação indireta sem solvente orgânico,

Ultrasonics Sonochemistry (2023). DOI:10.1016/j.ultsoch.2023.106495

Fornecido pela Universidade Nacional Marítima e Oceânica da Coreia