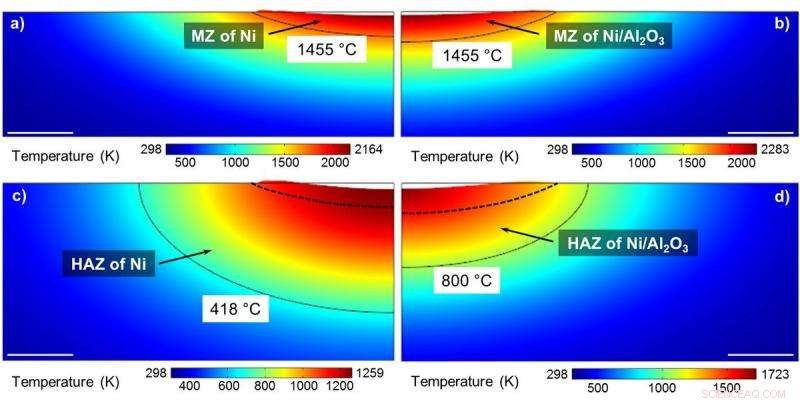

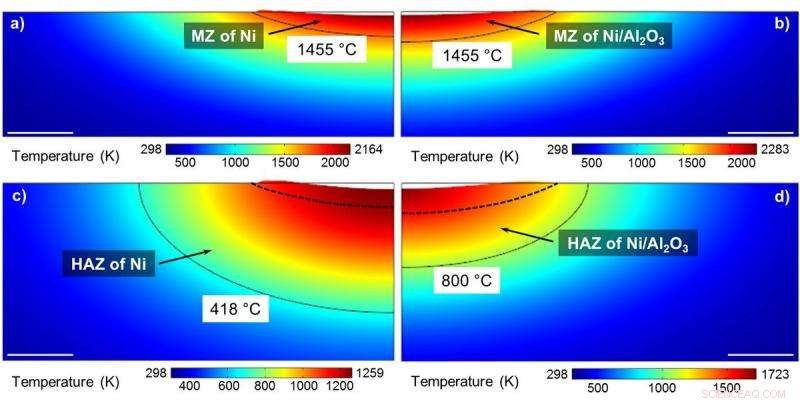

p Adicionar partículas em nanoescala de óxido de alumínio aumenta a profundidade da zona de fusão (MZ) em níquel e diminui o tamanho da zona afetada pelo calor (HAZ). A imagem inferior direita mostra como, mesmo em temperaturas mais altas, a zona afetada pelo calor não fica muito grande. Crédito:UCLA Engineering

p Adicionar partículas em nanoescala de óxido de alumínio aumenta a profundidade da zona de fusão (MZ) em níquel e diminui o tamanho da zona afetada pelo calor (HAZ). A imagem inferior direita mostra como, mesmo em temperaturas mais altas, a zona afetada pelo calor não fica muito grande. Crédito:UCLA Engineering

p Em um avanço que pode levar a uma melhoria na fabricação, um novo estudo realizado por pesquisadores da UCLA mostra que adicionar nanopartículas aos metais durante o processo de fusão permite um melhor controle durante a fusão. p A fusão e solidificação de metais são processos importantes na fabricação, usado em soldagem e também impressão 3-D. Por exemplo, A soldagem a laser tem sido usada para construir carros e navios há décadas. Contudo, os pesquisadores sugerem que as melhorias nos processos de fusão / solidificação podem ter benefícios financeiros resultantes do aumento da eficiência e confiabilidade.

p Existem duas "zonas" importantes em um metal durante a fusão. O primeiro é a "zona de fusão, "onde o metal se transforma em líquido, o que permite que ele seja espalhado e moldado conforme desejado. A segunda é a "zona afetada pelo calor". Nesta zona adjacente, o metal não está derretido, mas sua microestrutura pode se deteriorar com o calor.

p Quanto maior for a zona de fusão, quanto maior for a zona próxima afetada pelo calor. Contudo, para manufatura, o efeito oposto é realmente desejado. Uma zona de fusão profunda e maximizada juntamente com uma zona afetada pelo calor mínimo correspondente permitiria uma região fundida de alta qualidade, enquanto reduz a suscetibilidade a defeitos potenciais na área adjacente.

p O time, liderado por Xiaochun Li, professor de engenharia mecânica e aeroespacial na Escola de Engenharia e Ciências Aplicadas da UCLA Henry Samueli, mostraram que, ao adicionar partículas em nanoescala de óxido de alumínio durante uma fusão posterior do níquel, eles poderiam aumentar a profundidade da zona de fusão do metal em 68 por cento, enquanto diminui a zona afetada pelo calor em 67 por cento. A adição de nanopartículas de carboneto de silício mostrou resultados semelhantes. A pesquisa foi publicada hoje em

Nature Communications .

p "Nossa descoberta da fusão e solidificação incomum de materiais contendo nanopartículas não terá apenas impactos imediatos nos processos de fabricação de fusão e solidificação existentes, mas também em outros aplicativos, como processamento farmacêutico e armazenamento de energia, "disse Li, que detém a cadeira Raytheon em Engenharia de Manufatura.

p As nanopartículas adicionadas reduzem a dissipação de calor durante o processo de fusão, Li disse, fazendo uma zona derretida que é mais profunda, enquanto a zona afetada pelo calor é mais rasa.

p Existem dois mecanismos físicos que fazem o seu processo assistido por nanopartículas funcionar, Li disse. Primeiro, as nanopartículas reduzem a condutividade térmica, portanto, diminuindo a transferência de calor condutivo para o resto do material - essencialmente, eles prendem mais calor.

p Segundo, as nanopartículas aumentam a viscosidade na zona fundida, que suprime o que é conhecido como fluxo termocapilar. Isso também retarda a transferência de calor de dentro da zona derretida.

p Li acrescentou que o controle de microestruturas por nanopartículas terá impacto sobre várias tecnologias de processamento existentes, como soldagem e impressão 3-D, onde a deterioração das microestruturas e propriedades do material da zona afetada pelo calor é um problema sério que limita o desempenho dos componentes.

p "Por exemplo, isso poderia ser usado para melhorar a fabricação de produtos leves, peças de alto desempenho, como asas de avião e pás de turbinas eólicas, ou fazendo componentes de precisão como engrenagens mecânicas, "Li disse.