Novos emissores de microfibra aumentam a produção de fibras versáteis quatro vezes, cortou o consumo de energia em 92 por cento

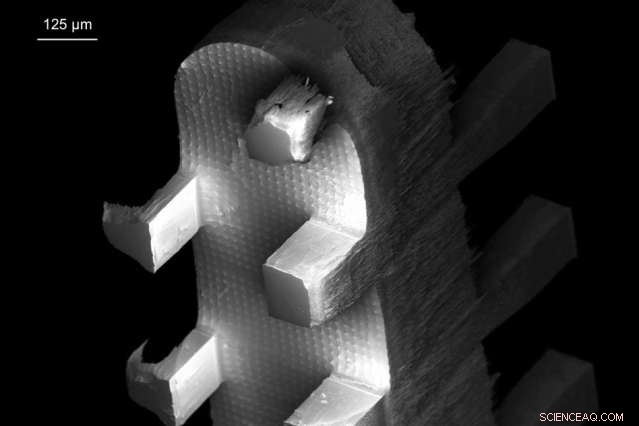

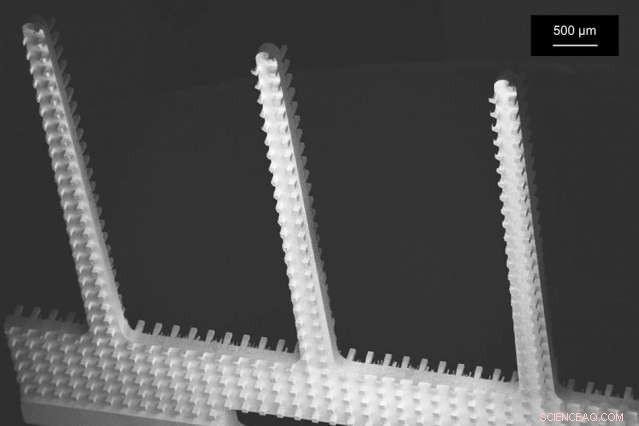

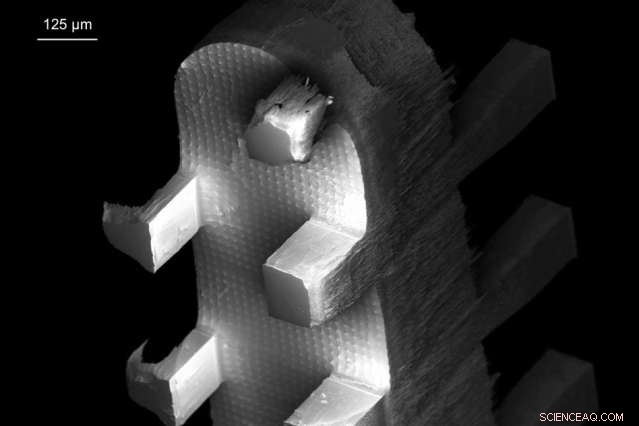

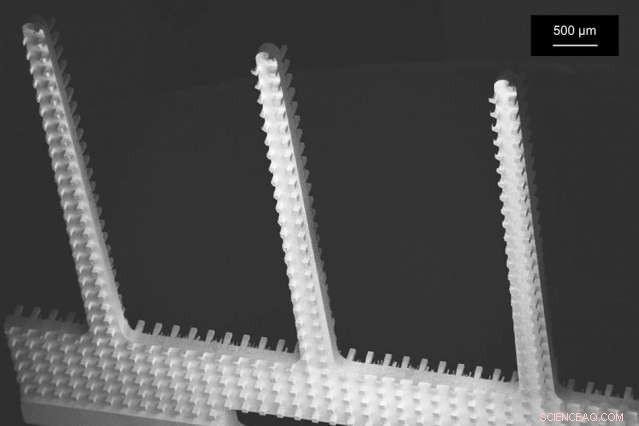

p Uma micrografia eletrônica de varredura dos novos emissores de microfibra, mostrando as matrizes de colunas retangulares gravadas em seus lados.

p Uma micrografia eletrônica de varredura dos novos emissores de microfibra, mostrando as matrizes de colunas retangulares gravadas em seus lados.

p Nanofibras - filamentos de polímero com apenas algumas centenas de nanômetros de diâmetro - têm uma vasta gama de aplicações potenciais, de células solares para filtragem de água para células de combustível. Mas por enquanto, seu alto custo de fabricação relegou-os a apenas alguns setores de nicho. p Na última edição da revista

Nanotecnologia , Os pesquisadores do MIT descrevem uma nova técnica para produzir nanofibras que aumenta a taxa de produção quatro vezes, enquanto reduz o consumo de energia em mais de 90 por cento, oferecendo a perspectiva de barato, produção eficiente de nanofibras.

p "Demonstramos uma forma sistemática de produzir nanofibras por meio de eletrofiação que ultrapassa o estado da arte, "diz Luis Fernando Velásquez-García, um cientista de pesquisa principal nos Laboratórios de Tecnologia de Microsistemas do MIT, quem liderou o novo trabalho. "Mas a maneira como isso é feito abre uma possibilidade muito interessante. Nosso grupo e muitos outros grupos estão trabalhando para impulsionar a impressão 3D ainda mais, para possibilitar a impressão de componentes que transduzem, que atua, que trocam energia entre diferentes domínios, como solar para elétrico ou mecânico. Temos algo que se encaixa naturalmente nessa imagem. Temos uma série de emissores que podem ser considerados uma impressora matricial, onde você seria capaz de controlar individualmente cada emissor para imprimir depósitos de nanofibras. "

p

Conto emaranhado

p As nanofibras são úteis para qualquer aplicação que se beneficie de uma alta proporção de área de superfície para volume - células solares, por exemplo, que tentam maximizar a exposição à luz solar, ou eletrodos de célula de combustível, que catalisam reações em suas superfícies. As nanofibras também podem produzir materiais que são permeáveis apenas em escalas muito pequenas, como filtros de água, ou que são extremamente resistentes para seu peso, como armadura corporal.

p Uma micrografia eletrônica de varredura dos novos emissores de microfibra, mostrando as matrizes de colunas retangulares gravadas em seus lados.

p Uma micrografia eletrônica de varredura dos novos emissores de microfibra, mostrando as matrizes de colunas retangulares gravadas em seus lados.

p A técnica padrão para a fabricação de nanofibras é chamada de eletrofiação, e vem em duas variedades. Em primeiro, uma solução de polímero é bombeada através de um pequeno bico, e então um forte campo elétrico o estende. O processo é lento, Contudo, e o número de bicos por unidade de área é limitado pelo tamanho do sistema hidráulico da bomba.

p A outra abordagem é aplicar uma tensão entre um tambor rotativo coberto por cones de metal e um eletrodo coletor. Os cones são mergulhados em uma solução de polímero, e o campo elétrico faz com que a solução viaje até o topo dos cones, onde é emitido em direção ao eletrodo como uma fibra. Essa abordagem é errática, Contudo, e produz fibras de comprimentos irregulares; também requer tensões de até 100, 000 volts.

p

Pensando pequeno

p Velásquez-García e seus co-autores, Philip Ponce de Leon, um ex-aluno de mestrado em engenharia mecânica; Frances Hill, um ex-pós-doutorado no grupo de Velásquez-García que agora está no KLA-Tencor; e Eric Heubel, um pós-doutorado atual - adapte a segunda abordagem, mas em uma escala muito menor, usando técnicas comuns na fabricação de sistemas microeletromecânicos para produzir matrizes densas de pequenos emissores. O pequeno tamanho dos emissores reduz a voltagem necessária para acioná-los e permite que mais deles sejam embalados juntos, aumento da taxa de produção.

p Ao mesmo tempo, uma textura nodosa gravada nas laterais dos emissores regula a taxa na qual o fluido flui em direção às suas pontas, produzindo fibras uniformes, mesmo em altas taxas de fabricação. "Fizemos todos os tipos de experimentos, e todos eles mostram que a emissão é uniforme, "Velásquez-García diz.

p Para construir seus emissores, Velásquez-García e seus colegas usam uma técnica chamada corrosão profunda de íons reativos. Em qualquer face de um wafer de silício, eles gravam matrizes densas de minúsculas colunas retangulares - dezenas de micrômetros de diâmetro - que regularão o fluxo de fluido pelas laterais dos emissores. Em seguida, eles cortaram padrões de dente de serra do wafer. Os dentes da serra são montados verticalmente, e suas bases são imersas em uma solução de água deionizada, etanol, e um polímero dissolvido.

p Quando um eletrodo é montado oposto aos dentes da serra e uma tensão aplicada entre eles, a mistura água-etanol flui para cima, arrastando cadeias de polímero com ele. A água e o etanol se dissolvem rapidamente, deixando um emaranhado de filamentos de polímero oposto a cada emissor, no eletrodo.

p Os pesquisadores foram capazes de embalar 225 emissores, vários milímetros de comprimento, em um chip quadrado com cerca de 35 milímetros de lado. Na voltagem relativamente baixa de 8, 000 volts, esse dispositivo produziu quatro vezes mais fibra por unidade de área do que os melhores dispositivos comerciais de eletrofiação.

p O trabalho é "uma maneira elegante e criativa de demonstrar a forte capacidade dos processos de fabricação de MEMS [sistemas microeletromecânicos] tradicionais para a nanofabricação paralela, "diz Reza Ghodssi, professor de engenharia elétrica na Universidade de Maryland. Em relação a outras abordagens, ele adiciona, há "um potencial maior para ampliá-lo, mantendo a integridade e a precisão com que o método de processamento é aplicado". p

Esta história foi republicada por cortesia do MIT News (web.mit.edu/newsoffice/), um site popular que cobre notícias sobre pesquisas do MIT, inovação e ensino.