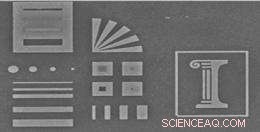

p Um selo de vidro reproduz com precisão, gravuras em escala nanométrica em prata. A gravura original, na foto acima, tem 10 mícrons de largura - menos de um quarto do diâmetro de um fio de cabelo humano. Imagem:Kyle Jacobs

p Um selo de vidro reproduz com precisão, gravuras em escala nanométrica em prata. A gravura original, na foto acima, tem 10 mícrons de largura - menos de um quarto do diâmetro de um fio de cabelo humano. Imagem:Kyle Jacobs

p Os avanços na tecnologia de microchip podem, algum dia, permitir que os médicos realizem testes para centenas de doenças - peneirando moléculas específicas, como as células cancerosas em estágio inicial - de apenas uma gota de sangue. Mas fabricar esses designs "lab-on-a-chip" - minúsculos, matrizes diagonísticas de sensores integrados em superfícies tão pequenas quanto um centímetro quadrado - é um desafio técnico, façanha demorada e cara. p Agora, pesquisadores do MIT criaram um método simples, técnica precisa e reproduzível que reduz o tempo e o custo de fabricação de tais sensores. Nicholas Fang, professor associado de engenharia mecânica, desenvolveu uma técnica de gravura que grava minúsculos, padrões nanométricos em superfícies metálicas usando um pequeno, carimbo ativado por voltagem feito de vidro. Fang diz que as gravuras, feito de pequenos pontos menores que um centésimo da largura de um cabelo humano, atuam como antenas ópticas que podem identificar uma única molécula captando seu comprimento de onda específico.

p “Se você for capaz de criar uma antena óptica com dimensões precisas ... você pode usá-los para relatar o tráfego na escala molecular, ”Fang diz.

p Os pesquisadores relataram o novo processo de fabricação na edição online de 21 de setembro da revista.

Nanotecnologia .

p

Obstáculos para o mercado

p A nova abordagem de carimbo de vidro pode ajudar os pesquisadores a superar um grande obstáculo na fabricação de laboratório em um chip:a saber, aumento de escala. Hoje os cientistas fabricam nano-sensores usando litografia de feixe de elétrons, uma técnica cara e demorada que usa um feixe de elétrons focalizado para gravar lentamente padrões em superfícies metálicas. O processo, embora extremamente preciso, também é extremamente caro:Fang diz que é comum as instalações alugarem esse tipo de equipamento por US $ 200 a hora. Para fabricar um padrão de seis milímetros quadrados normalmente leva meio dia - então, se os sensores feitos com litografia de feixe de elétrons fossem colocados no mercado comercial, Fang estima que custariam mais de US $ 600 cada.

p “Ninguém quer chips tão caros, ”Fang diz. “Os testes de biologia procuram algo que seja barato, mas confiável. E isso exclui alguns dos mais extravagantes, tecnologias mais caras. ”

p Isso também pode excluir algumas tecnologias mais baratas que estão sendo desenvolvidas hoje. Por exemplo, litografia de nanoimpressão é simples, Processo de baixo custo em que um polímero moldável é pressionado sobre um padrão de circuito mestre. Quando exposto à luz ultravioleta, o polímero endurece; quando retirado do circuito mestre, ele forma um molde que pode ser preenchido com um substrato de metal para fazer uma cópia do padrão de circuito original. Os cientistas normalmente lavam o molde de polímero para isolar o novo padrão metálico.

p Contudo, Fang diz que esta abordagem, embora barato, também pode ser impreciso. O material de polímero macio pode não se ajustar exatamente ao padrão original, resultando em um molde com saliências, amassados e outras imperfeições - e cópias que não são exatamente iguais ao original. Uma vez que o processo requer a lavagem do molde de polímero, os cientistas precisam usar mais material polimérico para fabricar mais cópias.

p

Uma inspiração de sopro de vidro

p Fang e seus colegas descobriram uma técnica que pode resolver o custo, problemas de precisão e reprodutibilidade de outras tecnologias. A equipe adotou uma abordagem semelhante à litografia de nanoimpressão. Mas em vez de polímero, os pesquisadores usaram o vidro como material de moldagem.

p “Fui inspirado por sopradores de vidro, que realmente usam suas habilidades para formar garrafas e copos, ”Fang diz. “Mesmo pensando que o vidro é frágil, no estágio de fusão, é realmente muito maleável e macio, e pode tomar a forma de um molde de gesso rápida e suavemente. Isso é em grande escala, mas, por incrível que pareça, funciona muito bem em pequena escala também, em velocidade muito alta. ”

p Com isso em mente, Fang e sua equipe procuraram um material vítreo que atendesse aos requisitos, e encontrou um candidato ideal em uma forma de vidro superiônico - vidro composto parcialmente de íons, que pode ser ativado eletroquimicamente quando bombeado com tensão.

p Os pesquisadores encheram uma pequena seringa com partículas de vidro e aqueceram a agulha para derreter o vidro interno. Eles então pressionaram o vidro derretido em um padrão mestre, formando um molde que endurece quando resfriado. A equipe então pressionou o molde de vidro em um substrato plano de prata, e aplicou um pequeno, Potencial elétrico de 90 milivolts acima da camada de prata. Os íons estimulados por voltagem em ambas as superfícies, e desencadeou o molde de vidro para essencialmente gravar no substrato de metal.

p O grupo foi capaz de produzir padrões de pequenos pontos, 30 nanômetros de largura, em padrões de triângulos, retângulos e, de brincadeira, uma coluna iônica, em uma resolução mais precisa do que a litografia de nanoimpressão.

p “Você acaba com um corte melhor, ”Fang diz. “E temos um selo que pode ser reutilizado muitas vezes.”

p Para realmente causar um impacto na fabricação de sensores em grande escala, o grupo terá que provar que o selo pode ser reutilizado muitos, muitas vezes, de acordo com S.V. Sreenivasan, professor de engenharia mecânica da Universidade do Texas em Austin.

p “Tem o potencial de ter um custo significativamente menor para metais de padronização, como prata, ”Diz Sreenivasan. “No entanto, um processo de alto rendimento com longa vida útil do selo ainda precisa ser demonstrado. Outra contribuição valiosa pode ser o foco na recuperação da prata que é removida durante a padronização do metal, pois isso iria abordar ainda mais as aplicações sensíveis ao custo. ”

p Fang reconhece que ainda existem barreiras de custo para este processo de gravação em vidro:ainda requer o uso de um padrão metálico mestre, feita por meio de litografia cara. Contudo, ele aponta que apenas um padrão mestre, e um carimbo de vidro, é necessário para produzir em massa uma linha inteira do mesmo sensor, o que pode aproximar a produção em larga escala da realidade.

p “Com este selo, Posso reproduzir talvez dezenas de centenas desses sensores, e cada um deles será quase idêntico, ”Fang diz. “Portanto, este é um avanço fascinante para nós, e nos permite imprimir antenas mais eficientes. "