impressão 3D de estruturas de gelo em microescala para fabricação avançada e engenharia biomédica

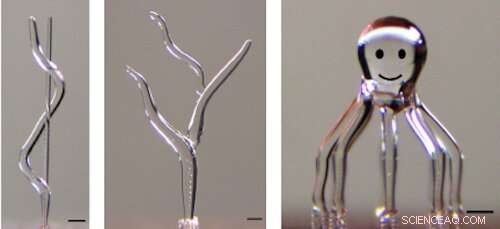

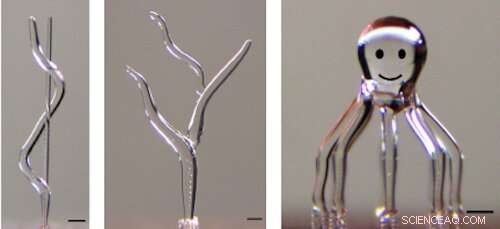

Alguns exemplos de geometrias 3D complexas impressas com gelo 3D, incluindo uma hélice, uma árvore e um polvo de meio milímetro de altura. Crédito:Faculdade de Engenharia, Universidade Carnegie Mellon

Grandes avanços científicos geralmente exigem invenções em menor escala. Avanços na engenharia de tecidos que podem substituir corações e pulmões exigirão a fabricação de tecidos artificiais que permitem o fluxo de sangue através de passagens que não são mais grossas que um fio de cabelo. Da mesma forma, dispositivos softbotic em miniatura (soft-robot) que interagem fisicamente com humanos de forma segura e confortável exigirão a fabricação de componentes com redes complexas de pequenos canais de líquido e fluxo de ar.

Os avanços na impressão 3D estão tornando possível produzir estruturas tão pequenas. Mas para aquelas aplicações que requerem canais internos muito pequenos e suaves em geometrias complexas específicas, os desafios permanecem. A impressão 3D dessas geometrias usando processos tradicionais requer o uso de estruturas de suporte que são difíceis de remover após a impressão. A impressão desses modelos usando métodos baseados em camadas em alta resolução leva muito tempo e compromete a precisão geométrica.

Pesquisadores da Carnegie Mellon University desenvolveram um método de fabricação reprodutível e de alta velocidade que transforma o processo de impressão 3D "de dentro para fora". Eles desenvolveram uma abordagem para estruturas de gelo de impressão 3D que podem ser usadas para criar modelos de sacrifício que posteriormente formam os conduítes e outros recursos abertos dentro das peças fabricadas.

Akash Garg, Ph.D. estudante de engenharia mecânica e Saigopalakrishna Yerneni, associado de pós-doutorado em engenharia química, desenvolveu o processo e conduziu estudos sob a direção de Burak Ozdoganlar, Philip LeDuc e Phil Campbell, professores de engenharia mecânica e biomédica.

"Usando nosso processo de gelo 3D, podemos fabricar modelos de gelo em microescala com paredes lisas e estruturas ramificadas com transições suaves. Estes podem ser usados posteriormente para fabricar peças em microescala com vazios internos bem definidos", disse Garg.

Como a substância mais abundante na superfície da Terra e o principal alicerce de qualquer organismo vivo, a água é excepcionalmente adequada para uso em aplicações de bioengenharia. A transição de fase simples e rápida da água para o gelo oferece oportunidades interessantes para o uso da água como um material estrutural ecologicamente correto.

"Não há nada mais biocompatível do que a água", disse Garg.

A equipe usa as estruturas de gelo impressas como modelos de sacrifício para "moldagem reversa" ou impressão 3D de dentro para fora. As estruturas de gelo são submersas na forma líquida ou gel de um material estrutural resfriado, como resina. Depois que o material endurece ou é curado, a água é removida. Para este efeito, o gelo pode ser derretido para evacuar a água. Alternativamente, o gelo pode ser sublimado convertendo-o em vapor de água sem transformá-lo em água líquida. Essa capacidade de sublimar facilmente o gelo permite uma remoção fácil e "suave" após a fundição e a solidificação do material estrutural circundante.

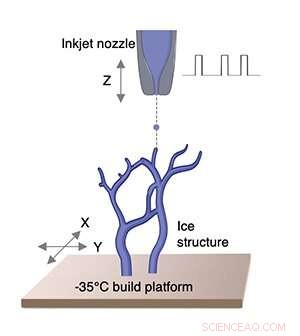

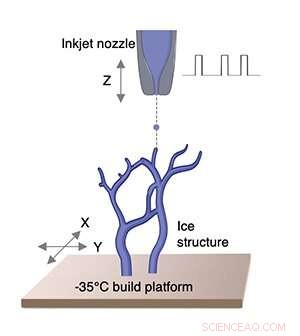

Um bico de jato de tinta piezoelétrico é usado para ejetar gotas de água (diâmetro =50 µm) em uma plataforma de construção a frio mantida a -35 ◦C. O movimento planar (X-Y) do estágio de construção é sincronizado com a descarga de gotículas para imprimir geometrias de gelo complexas. Crédito:Faculdade de Engenharia, Universidade Carnegie Mellon

Um sistema de impressão 3D de alta resolução é usado para depositar gotas de água em um -35

o

C plataforma de temperatura controlada sob medida que transforma rapidamente a água em gelo. Ao modular a frequência de ejeção das gotas de água e sincronizá-la com os movimentos da platina, o novo processo permite imprimir geometrias ramificadas com superfícies lisas e variações contínuas de diâmetro com transições suaves.

Os pesquisadores demonstram isso imprimindo várias geometrias de gelo complexas, como uma árvore, uma hélice em torno de um poste e até uma estatueta de polvo de um milímetro e meio de altura. A rápida mudança de fase da água e a força do gelo permitiram a impressão 3D de forma livre de estruturas de gelo sem exigir impressão camada por camada demorada ou estruturas de suporte.

Estudos experimentais foram realizados para determinar o caminho de impressão, a velocidade do estágio de movimento e as frequências de gotículas para fabricar de forma reprodutível estruturas de gelo lisas com geometrias retas, inclinadas, ramificadas e hierárquicas.

"Controlar tantos parâmetros foi um desafio", explicou Garg. "Nós gradualmente aumentamos a complexidade."

"Esta é uma conquista incrível que trará avanços emocionantes", comentou Ozdoganlar. "Acreditamos que essa abordagem tem um enorme potencial para revolucionar a engenharia de tecidos e outros campos, onde são exigidas estruturas em miniatura com canais complexos, como microfluídica e robótica suave".

Os pesquisadores do corpo docente da Carnegie Mellon frequentemente trabalham juntos em equipes interdisciplinares para resolver esses desafios de engenharia e biológicos.

"Uma das partes maravilhosas da Carnegie Mellon é reunir pessoas de muitas disciplinas diferentes para desenvolver novas abordagens e resolver problemas de maneiras novas e únicas, exatamente o que ocorreu aqui para desenvolver essas descobertas emocionantes", disse LeDuc.

Os pesquisadores reconheceram a grande contribuição do falecido Lee Weiss, que originalmente construiu o sistema de impressão 3D de alta resolução. Weiss foi professor da Faculdade de Engenharia e da Escola de Ciência da Computação, além de membro fundador do Instituto de Robótica da Carnegie Mellon.

O estudo foi publicado na revista

Advanced Science . While adoption of the 3D ice process for engineering applications such as creating pneumatic channels for soft robotics could be available in as little as a year, its clinical use for tissue engineering will take more time.

+ Explorar mais Using colloidal nanodiscs for 3D bioprinting tissues and tissue models