Por meio de testes de fogo quente no Marshall Space Flight Center da NASA, engenheiros colocam este bocal à prova, acumulando mais de 1, 040 segundos em altas pressões e temperaturas da câmara de combustão. Agora, esta tecnologia está sendo licenciada e considerada em aplicações comerciais em toda a indústria. Crédito:NASA / MSFC / David Olive

Os bicos dos motores de foguete operam em temperaturas e pressões extremas do processo de combustão e são complexos e caros de fabricar. É por isso que uma equipe de engenheiros do Marshall Space Flight Center da NASA em Huntsville, Alabama, desenvolveu e provou uma nova técnica de manufatura aditiva para a fabricação de bicos que pode reduzir significativamente os custos e o tempo de desenvolvimento.

Um novo processo chamado Laser Wire Direct Closeout (LWDC) foi desenvolvido e avançado na NASA para construir um bico mais barato em muito menos tempo. LWDC é um processo diferente da maioria das tecnologias de impressão 3-D, que são à base de pó e fabricados em camadas. Ele usa um processo de deposição de fio de energia direcionado de forma livre para fabricar o material no local. Esta nova tecnologia patenteada pela NASA tem o potencial de reduzir o tempo de construção de vários meses para várias semanas.

"A NASA está comprometida em revitalizar e transformar suas tecnologias de fabricação já altamente avançadas para motores de foguetes, "disse Preston Jones, diretor da Diretoria de Engenharia da Marshall. "O que torna este projeto de desenvolvimento ainda mais único é que havia três Estado da arte, tecnologias de fabricação avançadas usadas juntas para construir um bico melhor e prová-lo por meio de testes de fogo quente - um exemplo de porque Marshall continua a ser um líder mundial na fabricação de tecnologias de propulsão. "

Os bicos podem parecer simples de fora, mas eles são muito complexos. O novo método LWDC emprega um processo de fabricação de aditivos à base de fio para fechar com precisão os canais de refrigeração do bico, que contêm o fluido refrigerante de alta pressão que protege as paredes das altas temperaturas que um bico deve suportar.

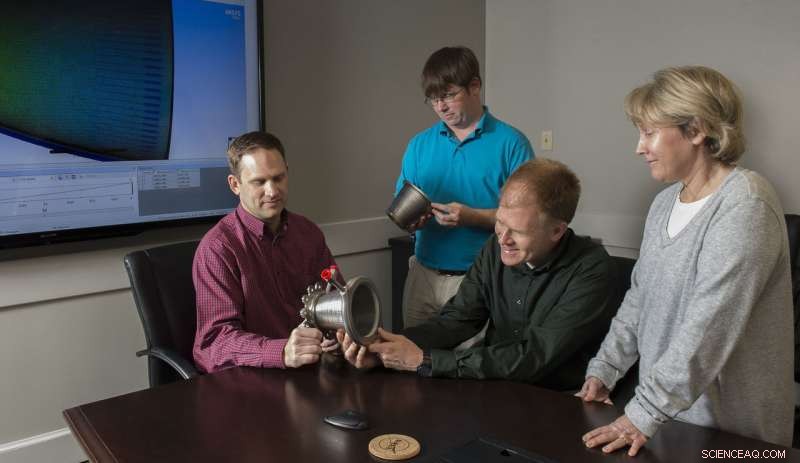

Engenheiros do Departamento de Propulsão do Marshall Space Flight Center da NASA examinam bicos fabricados usando um processo de deposição de fio de energia direcionado de forma livre. Da esquerda estão Paul Gradl, Will Brandsmeier, Ian Johnston e Sandy Greene, com os bicos, que foram construídos usando uma tecnologia patenteada da NASA que tem o potencial de reduzir o tempo de construção de vários meses para várias semanas. Crédito:NASA / MSFC / Emmett dado

Os bicos são resfriados ativamente, ou resfriado regenerativamente, o que significa que o propelente usado posteriormente no ciclo de combustão é encaminhado através do bico para resfriar adequadamente as paredes para que não superaquecem. Para resfriar regenerativamente os bicos, uma série de canais são fabricados dentro do bocal, mas então deve ser fechado, ou selado, para conter o refrigerante de alta pressão. O novo processo patenteado usando a tecnologia LWDC fecha os canais de refrigeração e forma uma camisa de suporte no lugar, reagir às cargas estruturais durante a operação do motor.

"Nossa motivação por trás dessa tecnologia foi desenvolver um processo robusto que elimina várias etapas do processo de fabricação tradicional, "disse Paul Gradl, um engenheiro de propulsão sênior na Divisão de Desenvolvimento e Tecnologia de Componentes de Motor da Marshall. Gradl concentrou toda a sua carreira em bicos de foguetes e câmaras de combustão, como este desenvolvido e patenteado na Marshall. "O processo de fabricação é ainda mais complicado pelo fato de que a parede quente do bico tem apenas a espessura de algumas folhas de papel e deve suportar altas temperaturas e tensões durante a operação."

Depois que Marshall co-desenvolveu e patenteou o processo LWDC, Keystone Synergistic of Port St. Lucie, Flórida, usou a tecnologia para fabricar e testar um bico. Por meio de testes de fogo quente em Marshall, engenheiros colocam este bocal à prova, acumulando mais de 1, 040 segundos em altas pressões e temperaturas da câmara de combustão. Agora, esta tecnologia está sendo licenciada e considerada em aplicações comerciais em toda a indústria.

A segunda tecnologia testada como parte desta campanha foi um processo de moagem a jato de água abrasiva para formar os canais de refrigeração avançada por Ormond, LLC de Auburn, Washington, enquanto uma outra tecnologia desenvolvida foi uma tecnologia de deposição baseada em arco para fabricar aditivamente o revestimento de formato quase líquido que conteria os canais fresados a jato de água. Todas as três tecnologias foram desenvolvidas por meio do programa de pesquisa de inovação em pequenas empresas da NASA, trabalhando para reunir a agência com seus parceiros da indústria para promover a fabricação. Com projetos como esses, Marshall está estimulando as pequenas empresas a maximizar o retorno do investimento americano em tecnologia e exploração espacial.

"Uma das coisas que me entusiasma é o avanço e a comprovação de novas tecnologias para nossa aplicação com parceiros da indústria que uma empresa espacial privada pode usar como parte de sua cadeia de suprimentos, "disse Gradl." Esse era o objetivo por trás de tudo isso - formulamos o conceito, trabalhou com fornecedores externos, e agora estamos formando uma parceria para infundir essa nova tecnologia em toda a indústria para melhorar a fabricação avançada. "