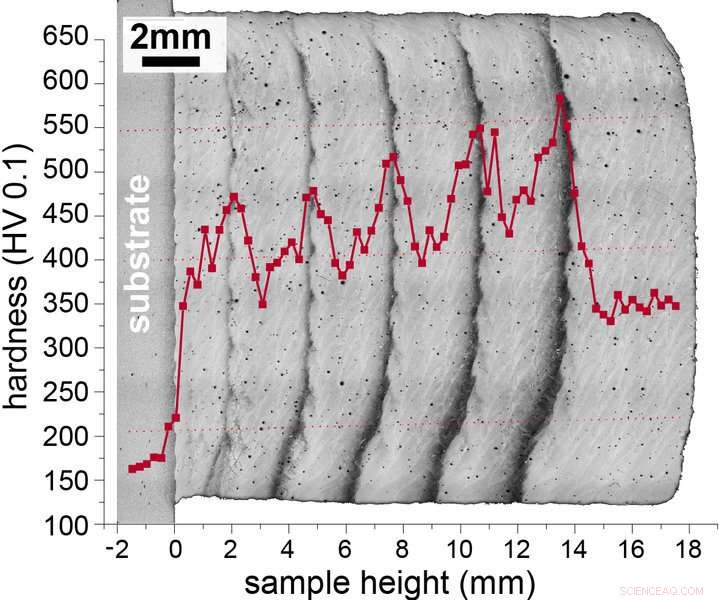

Fig. 1:Micrografia óptica mostrando uma estrutura semelhante a Damasco em camadas que consiste em uma sequência de bandas moles e duras. As bandas rígidas aparecem escuras na micrografia óptica, porque os precipitados ricos em Ti nessas camadas levam a uma superfície áspera durante o ataque químico. Os precipitados estão confinados ao fino, camadas escuras por um controle preciso do tratamento térmico intrínseco durante o processo de fabricação de aditivos. A linha vermelha mostra o aumento da dureza nas camadas escuras devido ao endurecimento por precipitação. Crédito:P. Kürnsteiner, M. Wilms

Dr. Philipp Kürnsteiner, O Prof. Eric Jägle e sua equipe no Max-Planck-Institut für Eisenforschung (MPIE) projetaram, junto com colegas do Fraunhofer Institute for Laser Technology, um novo aço forte e dúctil, imitando a estrutura em camadas dos aços Damasco. Eles foram capazes de explorar o tratamento térmico intrínseco durante a fabricação de aditivos, assim, economizando tempo e custos do tratamento térmico pós-processo usual. Os cientistas publicaram recentemente suas descobertas em Natureza .

"Projetamos um novo ferro, Aço à base de níquel e titânio feito sob medida para processos de manufatura aditiva. Este novo aço é capaz de explorar vantagens de deposição de energia direcionada, como a capacidade de tratamento térmico intrínseco. Ao controlar a temperatura e as taxas de resfriamento, fomos capazes de controlar digitalmente a microestrutura das ligas camada por camada e ganhamos um aço maraging com propriedades ajustáveis ", explica Kürnsteiner, pesquisador de pós-doutorado nos grupos "Alloys for Additive Manufacturing" (AAM) e "Atom Probe Tomography" e primeiro autor do Natureza publicação. A deposição de energia direcionada é uma das técnicas de manufatura aditiva mais populares. As amostras são construídas a partir de modelos de computador de maneira totalmente digitalizada, derretendo pó metálico com um feixe de laser focalizado. A construção camada por camada, típico para processos de manufatura aditiva, deu a chance de imitar a estrutura dos aços Damasco. Os aços Damasco ganham alta resistência e ductilidade por meio de uma estrutura de camadas macias e duras, o que é conseguido através de dobragens e forjamentos repetidos.

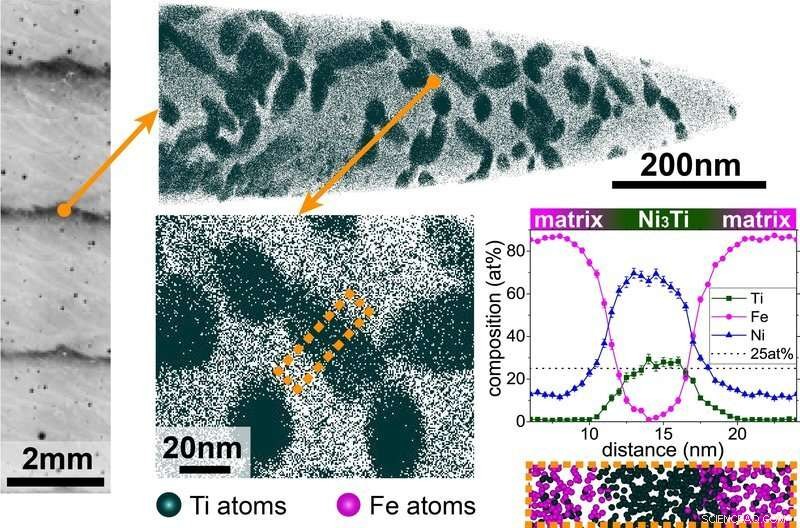

"Em vez de dobrar e forjar, usamos o controle digital sobre os parâmetros do processo. Exploramos a complexa história térmica da fabricação de aditivos, incluindo reaquecimento cíclico para acionar as transformações de fase necessárias para alta resistência e ductilidade:primeiro, a formação de uma microestrutura de martensita rica em níquel transformada de austenita. Segundo, a formação de precipitados de níquel-titânio, o que leva a um efeito de endurecimento, "explica Jägle, chefe do grupo AAM e desde janeiro de 2020 também professor da Universität der Bundeswehr München. Os cientistas ganharam controle sobre o resfriamento da amostra por meio de tempos de pausa específicos que foram introduzidos durante o processo de fabricação de aditivos. Isso permitiu controlar a sequência das duas transformações de fase e, portanto, alternar entre as regiões endurecidas e não endurecidas. A fim de estudar a microestrutura complexa e altamente hierárquica de aços manufaturados aditivamente, uma combinação de diferentes técnicas analíticas, incluindo difração de elétron retroespalhado e tomografia de sonda de átomo foi usada. Isso permitiu traçar uma imagem completa da microestrutura variando de camadas endurecidas ocorrendo em uma escala de milímetro de comprimento a estruturas de solidificação em uma escala de micrômetro até precipitados de níquel-titânio de tamanho nanométrico que foram desencadeados pelo tratamento térmico intrínseco.

Fig. 2:Medição de tomografia de sonda Atom mostrando os precipitados ricos em Ti que são acionados pelo tratamento térmico intrínseco durante o processo de fabricação de aditivos no escuro, camadas endurecidas. Os átomos de Ti em uma camada fina de 5 nm de espessura através do volume reconstruído são mostrados. O gráfico na parte inferior direita mostra um perfil de composição através de um único precipitado rico em Ti, conforme indicado pelas caixas laranja tracejadas. Os precipitados contêm 25at% de Ti. Crédito:P. Kürnsteiner, Max-Planck-Institut für Eisenforschung GmbH

"Outras possibilidades concebíveis para controlar o tratamento térmico in situ, além de ajustar a duração da pausa do laser, pode estar ajustando a potência do laser, seu caminho de varredura ou aplicando métodos externos de aquecimento e resfriamento. Estamos testando as diferentes possibilidades agora, juntamente com nossos parceiros do Fraunhofer Institute for Laser Technology. Isso abre novas portas para ajustar localmente a microestrutura de peças tridimensionais complexas se nossa abordagem for combinada com um poderoso software de simulação de processo. Adicionalmente, nossa abordagem é adequada para uma ampla gama de ligas e processos de fabricação de aditivos, "explica Kürnsteiner.

Os cientistas do MPIE conseguiram mostrar que o tratamento térmico intrínseco durante a fabricação de aditivos a laser dá a chance de ajustar localmente as microestruturas. A capacidade de manipular a microestrutura é mais utilizável em ligas que podem reagir de forma otimizada às condições específicas de fabricação de aditivos, como mostrado para o Fe recém-desenvolvido 19 Ni 5 Aço Ti. O objetivo agora é projetar mais ligas que lucram com o endurecimento por precipitação in situ e o controle local da microestrutura fornecido pela manufatura aditiva. A oportunidade de adaptar microestruturas e propriedades mecânicas localmente abre novas possibilidades para a manufatura. Ferramentas ou peças de construção podem ser construídas com núcleos macios e revestimentos externos rígidos sem revestimentos adicionais ou outros tratamentos de endurecimento.