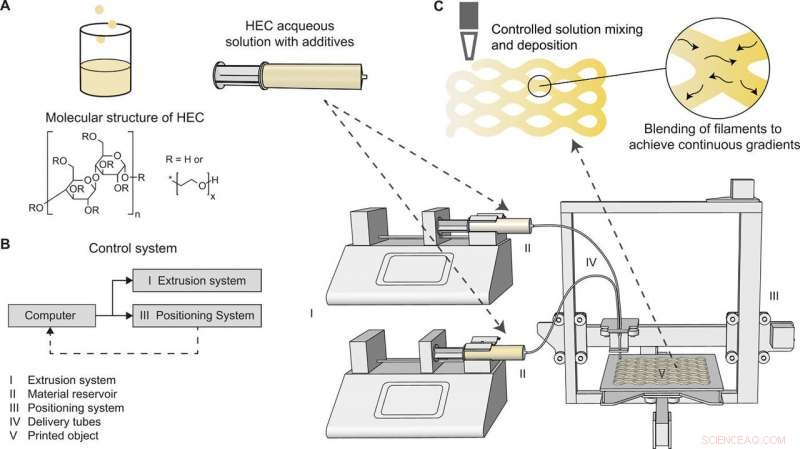

Esquemas do processo de fabricação para impressão de gradientes contínuos. (A) Esquema da preparação de soluções de impressão. A hidroxietilcelulose (HEC) em pó é dissolvida em água e misturada com aditivos em um copo antes de ser transferida para uma seringa. (B) Diagrama do sistema de controle e esquemas do sistema de impressão 3D. O diagrama (à esquerda) mostra o fluxo de trabalho de comunicação que sincroniza o (I) sistema de extrusão e (III) o sistema de posicionamento por meio de um loop de feedback. O sistema de impressão 3D (direita) consiste em (I) um sistema de extrusão (uma ou duas bombas de seringa), (II) os reservatórios (seringas), e (III) um sistema de posicionamento (impressora 3D personalizada de baixo custo TEVO Tarantula i3). Os tubos de entrega (IV) são equipados com pontas de extrusão e transportam as soluções de impressão e os filamentos de depósito das soluções na plataforma de impressão (V). (C) Ilustração mostrando a mistura dos filamentos após a deposição. Os filamentos vizinhos se misturam através da difusão em escala molecular, criando assim objetos contínuos e gradientes contínuos. Crédito:Science Advances, doi:10.1126 / sciadv.aay0929

Os materiais classificados funcionalmente (FGM) permitem diversas aplicações em campos multidisciplinares, da biomedicina à arquitetura. Contudo, sua fabricação pode ser entediante em relação à continuidade do gradiente, flexão interfacial e liberdade direcional. A maioria dos softwares de design comercial não inclui dados de gradiente de propriedade - dificultando a exploração do espaço de design adequado para FGMs. Em um novo relatório sobre Avanços da Ciência , Pedro A.G.S. Giachini e uma equipe de pesquisa em arquitetura e planejamento urbano, inteligência física e medicina, nos E.U.A., A Alemanha e a Turquia desenvolveram uma abordagem combinada de engenharia de materiais e processamento digital. O método facilitou multimaterial à base de extrusão, fabricação aditiva à base de celulose, materiais viscoelásticos ajustáveis.

As construções mantidas contínuas, gradientes de rigidez multidimensionais e de alto contraste. Giachini et al. estabeleceu um método para projetar conjuntos de materiais à base de celulose com composições semelhantes, ainda com propriedades mecânicas e reológicas distintas. A equipe também desenvolveu paralelamente um fluxo de trabalho digital para incorporar informações de gradiente em modelos de projeto com planejamento de caminho de fabricação integrado. A equipe combinou as ferramentas físicas e digitais para alcançar gradientes de rigidez semelhantes por meio de vários caminhos para alcançar possibilidades de design abertas que antes eram limitadas ao acoplamento rígido de material e geometria.

Materiais classificados funcionalmente (FGMs) podem mudar gradualmente a composição ou estrutura de forma contínua, passo a passo para dar origem a mudanças nas propriedades de um composto. Princípios de design de material são semelhantes a muitos substratos naturais, construído para atender a vários, às vezes, requisitos de design conflitantes em diversos campos, incluindo revestimentos de película fina, engenharia biomédica e arquitetura. Os FGMs podem distribuir melhor o estresse nas interfaces, programa deformação de atuadores macios e influencia a velocidade de migração celular.

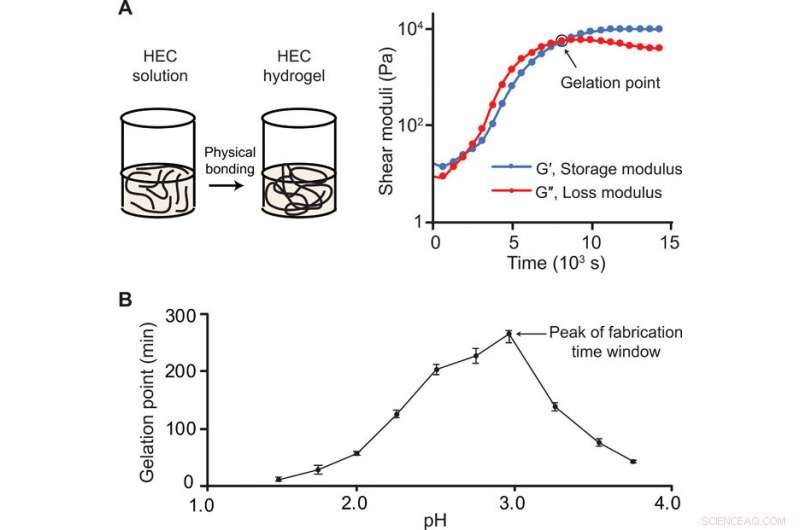

Propriedades reológicas da solução de impressão. (A) Um esquema à esquerda mostra a gelificação da solução de impressão como resultado da ligação física. O gráfico dos módulos de cisalhamento em função do tempo à direita mostra o ponto de gelificação ocorrendo em ~ 5800 s. Por convenção, o ponto de gelificação é definido como o ponto no tempo em que o módulo de armazenamento G ′ torna-se maior do que o módulo de perda G ″ após a dissolução inicial das espécies de HEC. (B) Um gráfico mostrando a dependência do tempo de gelificação em função do pH das soluções de impressão. O pH foi ajustado pela adição de quantidades variáveis de CA. Barras de erro denotam o SD de três tentativas. O gráfico revela que o ponto de gelificação mais alto, e, portanto, a janela de tempo de impressão mais longa, ocorre a um pH de ~ 3,0. Crédito:Science Advances, doi:10.1126 / sciadv.aay0929

Giachini et al. hidroxetilcelulose selecionada (HEC); um derivado de espessamento e gelificação da celulose como o material de base, devido ao seu não tóxico, constituição biodegradável e amiga do ambiente. O ponto de gelificação de HEC ocorreu aos 96 minutos, transição de uma solução aquosa para um hidrogel sólido. Os cientistas otimizaram os parâmetros da solução para minimizar a taxa de viscosidade da solução. Quando eles adicionaram ácido cítrico (CA) à solução, a taxa de gelificação diminuiu o máximo para uma consistência de extrusão satisfatória. A equipe então caracterizou o material impresso para entender o efeito dos aditivos, onde a adição de lignina aumentou significativamente a rigidez e a resistência à tração, enquanto a inclusão de CA diminuiu essas propriedades mecânicas. As soluções diferenciadas combinadas de lignina e CA forneceram uma variedade de propriedades mecânicas para imprimir objetos com gradientes de propriedade. A equipe observou então uma diminuição na rigidez e um aumento no tamanho e no peso das amostras impressas com o aumento da umidade relativa, que eles exploraram para aplicações envolvendo estruturas que mudam de forma.

Biocompatibilidade do material e sua dissolução em água. Crédito:Science Advances, doi:10.1126 / sciadv.aay0929

Durante o fluxo de trabalho do projeto à fabricação, a equipe combinou modelos geométricos com dados de gradiente para criar dados FGM e gerar um código de fabricação. Como plataforma para este fluxo de trabalho, eles usaram o Grasshopper; uma interface de programação visual embutida no software de modelagem 3-D Rhinoceros 3-D. A equipe variou os parâmetros de fabricação para criar os objetos graduados de interesse sobrepondo camadas, variando a quantidade do material e sua composição.

A fluidez dos materiais com menor viscosidade proporcionou a continuidade do objeto, enquanto misturas mais viscosas alteraram discretamente a rigidez. A difusão entre materiais contrastantes garantiu a continuidade intercamada para criar folhas de material contínuas e flexíveis com reforços padronizados. A taxa de deposição depende da taxa de extrusão das bombas de seringa e da velocidade do bico da impressora. Giachini et al. incorporou esses parâmetros de fabricação nos dados geométricos e converteu os dados em comandos de fabricação para coordenar a distribuição de material, explore o fluxo de material e permita caminhos de deposição iguais para fabricar objetos com rigidez geométrica variada.

Taxa de deposição ajustável. Crédito:Science Advances, doi:10.1126 / sciadv.aay0929

Eles projetaram dados de taxas de mistura, para tradução em códigos de fabricação que modificaram a taxa de extrusão das bombas de seringa e desenvolveram uma estratégia computacional para otimizar o caminho de deposição para enfrentar os desafios da configuração. A amostra fabricada usando o caminho otimizado para gradiente apresentou maior contraste de material imediatamente após a deposição. A equipe ajustou os gradientes nas escalas local e global usando as estratégias desenvolvidas. Eles ajustaram a rigidez local de acordo com o módulo de Young do material para controlar a distribuição do material e influenciar a deformação do objeto. Por exemplo, Giachini et al. submeteram os materiais a forças externas para atingir comportamentos de deformação distintos, distribuindo rigidez ao longo de direções ou padrões específicos.

A abordagem de usar força externa para gerar a forma final de um objeto inicialmente plano permitirá que os projetistas aproveitem estratégias de manufatura 2-D simplificadas e evitem processos 3-D complexos. O método terá aplicações em projetos de produtos industriais, sistemas de projeto arquitetônico que exploram a flexão elástica de objetos planos para obter forma e integridade estrutural e no desenvolvimento de mecanismos compatíveis e robótica suave. A equipe validou suas observações experimentais usando uma simulação, que espelhava o protótipo físico, fornecer feedback sobre a distribuição de tensões na amostra deformada.

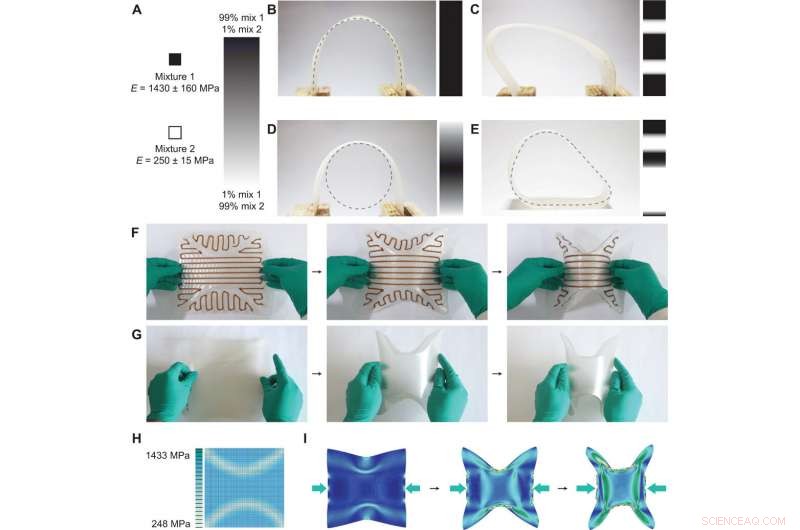

Amostras mostrando deformação programável devido à variação de rigidez padronizada. (A) Um esquema mostrando gradientes de rigidez representados por uma imagem em tons de cinza. A mistura 1 tem uma mistura de base de 10% em peso, e a mistura 2 tem 10% em peso de mistura de base e 4% em peso de CA. (B a E) Tiras finas de celulose de tamanho idêntico foram impressas com vários perfis de gradiente de rigidez ao longo de seu comprimento e exibem diferentes perfis de curvatura quando submetidas ao mesmo deslocamento externo. (B) Fotografia mostrando que a rigidez homogênea (sem gradiente) resultou em um perfil de curvatura simétrico. (C) Fotografia mostrando que regiões discretas da mistura mais fraca resultaram em comportamento semelhante a uma dobradiça que distorceu o perfil de curvatura desta faixa da curva simétrica não graduada. (D) Fotografia mostrando um gradiente sinusoidal gradual resultou em um perfil de curvatura que se aproxima de um círculo. (E) Fotografia mostrando que a forma final fechada desejada desta tira foi alcançada através do gradiente de rigidez impresso, onde as regiões mais fracas dobraram mais prontamente do que as regiões mais rígidas. (F e G) Série de fotografias de folhas graduadas flexíveis que transferiram carga na direção transversal para a deformação do corpo grande na direção longitudinal para um efeito de dobra programado. Esses comportamentos programados idênticos foram obtidos por métodos diferentes, conforme descrito na seção “Padrões e aplicações de gradiente de rigidez”. (F) Amostra exibindo diferenciação de rigidez geométrica por meio da colocação direcional de nervuras de reforço de seção transversal mais alta. (G) Amostra exibindo diferenciação de módulo E obtida usando uma mistura de maior teor de CA nas regiões que deveriam dobrar. (H) Um modelo de malha digital da folha apresentada na parte (G). Uma gradação fina dos valores do módulo E foi aplicada para aproximar o gradiente contínuo da folha. (I) Série de instantâneos da simulação de FEM que foi desenvolvida para prever o comportamento de dobramento programado sob um par de forças aplicadas, representado pelas setas do bloco azul (crédito da foto:Sachin S. Gupta, Universidade de Stuttgart). Crédito:Science Advances, doi:10.1126 / sciadv.aay0929

Desta maneira, Pedro A.G.S. Giachini e colegas combinaram engenharia de materiais e processamento digital para controlar a mistura de materiais e deposição para extrusão sintonizável, materiais viscoelásticos com contínuo, gradientes de rigidez multidirecionais e de alto contraste. Eles estabeleceram um método para projetar uma solução básica em um catálogo de materiais à base de celulose fluídica contendo propriedades reológicas e mecânicas distritais para fornecer uma base física para gradientes de rigidez. A flexibilidade do método permitiu à equipe adaptar processos escaláveis e adaptáveis que podem ser aplicados a uma variedade de processos de fabricação de gradiente. O método desenvolvido será ainda mais otimizado para superar as limitações e impulsionar o potencial existente para imprimir objetos 2-D ou 2,5-D e criar objetos 3-D totalmente formados com gradientes de propriedade funcional interna.

© 2020 Science X Network