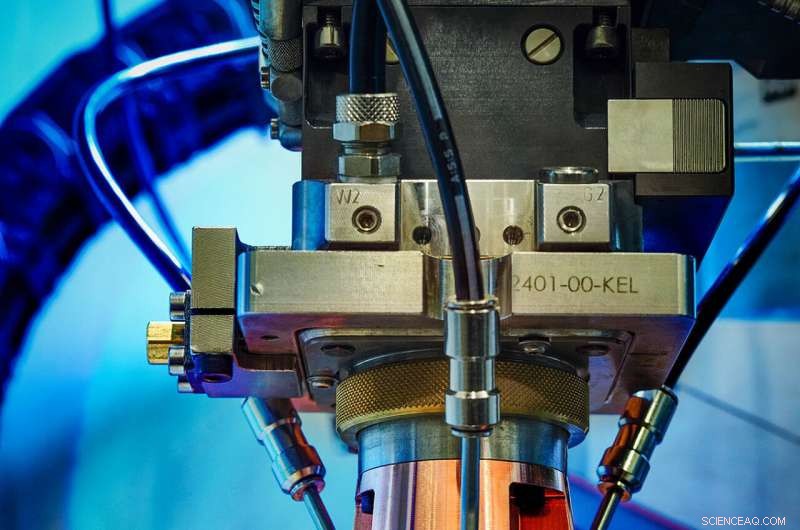

p Revestimento de um disco de freio com o processo EHLA. Crédito:Fraunhofer ILT, Aachen, Alemanha / Volker Lannert

p Revestimento de um disco de freio com o processo EHLA. Crédito:Fraunhofer ILT, Aachen, Alemanha / Volker Lannert

p Mais do que muitas outras peças de automóveis, os discos de freio estão sujeitos a repetidas cargas mecânicas. Como resultado desta abrasão contínua, eles produzem partículas finas, que representam um fardo ambiental substancial. Agora, Contudo, um novo processo de revestimento desenvolvido pelo Instituto Fraunhofer de Tecnologia a Laser ILT e pela RWTH Aachen University pode reduzir significativamente esse impacto. Usando "Deposição de Material a Laser Extrema de Alta Velocidade", conhecido por sua sigla alemã EHLA, provou ser possível fornecer aos discos de freio uma proteção eficaz contra o desgaste e a corrosão em um procedimento rápido e econômico. p Os discos de freio tradicionais são feitos de ferro fundido cinzento contendo fases lamelares de grafite. A virtude deste material reside na sua boa condutividade térmica e alta capacidade térmica, tudo por um preço relativamente baixo. A desvantagem é uma forte propensão a corroer juntamente com alto desgaste do material durante o serviço, que gera emissões substanciais de partículas finas. A data, provou-se difícil fornecer proteção adequada para discos de freio por meio de processos de revestimento convencionais, como galvanoplastia ou pulverização térmica. O problema com esses processos é que eles não produzem uma ligação metalúrgica entre o ferro fundido e o revestimento protetor; além disso, eles são caros e usam muitos materiais.

p

Vantagens econômicas e técnicas

p Agora, Contudo, um novo processo evita essas desvantagens. Desenvolvido por Fraunhofer ILT em Aachen, junto com a cadeira de produção de aditivo digital DAP na RWTH Aachen University, é conhecido como Deposição de Material a Laser Extrema de Alta Velocidade (EHLA).

p "O processo EHLA é ideal para uso na indústria automotiva, especialmente para o revestimento de discos de freio, "explica Thomas Schopphoven, pesquisador e líder da equipe de Produtividade e Tecnologia de Sistema no grupo Laser Material Deposition da Fraunhofer ILT. "Convencionalmente, é muito difícil revestir discos de freio, porque eles têm que suportar altas cargas, e também há considerações econômicas e ambientais. Mas com EHLA, agora é possível aplicar revestimentos que de uma ligação metalúrgica com o material de base do disco e, portanto, aderem muito fortemente. Ao contrário dos revestimentos convencionais, estes não lascam e não lascam. "

p

Avance nos processos convencionais

p Os revestimentos produzidos com processos convencionais apresentam poros e fissuras. Com o processo EHLA, o revestimento permanece intacto e, portanto, fornece proteção mais longa e eficaz para o componente. Isso aumenta a vida útil e evita falhas prematuras como resultado de danos à superfície do disco de freio. Além disso, o processo é adequado para uma ampla variedade de materiais. Portanto, é possível selecionar um revestimento ambientalmente correto para cada aplicação específica.

p O processo EHLA é uma nova variante do processo bem conhecido de deposição de material a laser, que provou ser um grande sucesso em áreas como o reparo de pás de turbinas. EHLA faz, Contudo, têm uma série de vantagens decisivas.

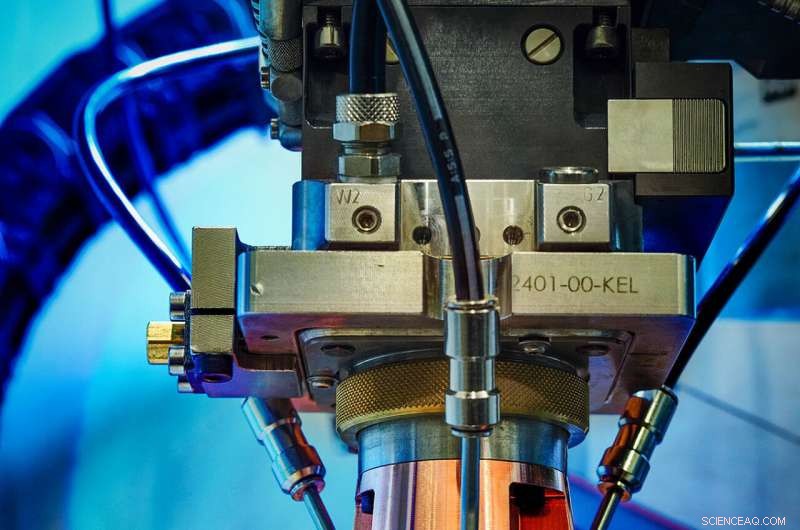

p Um disco de freio acabado revestido com o processo EHLA. Crédito:Buderus Schleiftechnik, Aßlar, Alemanha | HPL Technologies, Aachen, Alemanha

p Um disco de freio acabado revestido com o processo EHLA. Crédito:Buderus Schleiftechnik, Aßlar, Alemanha | HPL Technologies, Aachen, Alemanha

p

A alta velocidade do processo reduz a entrada de calor

p Com o processo EHLA, as partículas de pó do material de revestimento são derretidas diretamente no feixe de laser, em vez de em uma poça de fusão na superfície do componente. Uma vez que a poça de fusão agora é alimentada por gotas líquidas de material, em vez de partículas sólidas de pó, o processo de revestimento é muito mais rápido, aumentando de 0,5–2 metros por minuto com a deposição de material laser convencional para até 500 metros por minuto.

p Isso também reduz substancialmente a exposição ao calor do material a ser revestido. Ao contrário da deposição de material a laser convencional, onde a zona afetada pelo calor pode ter uma profundidade de um ou mais milímetros, a exposição térmica com o processo EHLA permanece na faixa do micrômetro. Isso permite o uso de combinações de materiais inteiramente novas, como revestimentos para alumínio ou - como os discos de freio - ligas de ferro fundido.

p A baixa entrada de calor evita que o carbono se dissolva do disco de freio no fundido, caso contrário, resultando em fases quebradiças, poros, junção de defeitos e fissuras na zona de revestimento e colagem. Em outras palavras, agora é possível, pela primeira vez, fornecer discos de freio feitos de ferro fundido cinzento com um revestimento eficaz que está firmemente unido ao material de base.

p

Processo confiável e com uso eficiente de recursos, oferecendo alta qualidade

p Com deposição de material a laser, o revestimento produzido tem geralmente pelo menos meio milímetro de espessura. Isso consome muito material e também torna o acabamento substancialmente mais complicado. Por contraste, o processo EHLA produz camadas muito finas entre 25 e 250 micrômetros. Como resultado, o revestimento é mais puro e mais liso, com rugosidade reduzida para cerca de um décimo de seu valor anterior.

p Além disso, o processo EHLA usa até 90 por cento do material em pó alimentado. Portanto, é extremamente eficiente em termos de recursos e mais econômico. Os requisitos básicos para o uso em uma indústria, configuração de produção em massa estão ao alcance.

p De fato, a aplicação industrial poderá em breve ser uma realidade. Investigações iniciais demonstraram que o processo EHLA é capaz de produzir revestimentos de maneira confiável - com diferentes combinações de materiais - para discos de freio convencionais feitos de ferro fundido cinzento. Um sistema que está pronto para uso na produção em massa, incluindo um processo de retificação modificado para o acabamento dos componentes, está atualmente em construção na empresa HPL Technologies, sediada em Aachen.