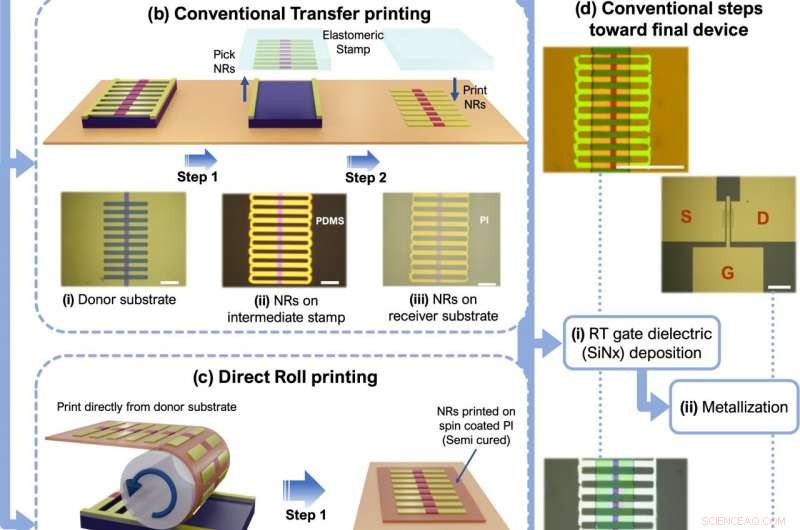

Fig. 1:Ilustração esquemática das etapas envolvidas no processo de impressão direta em rolo com as imagens ópticas e SEM correspondentes. uma etapa de fabricação de Si NRs realizada no substrato doador com dopagem n + seletiva seguida pela liberação dos NRs da camada de óxido enterrado (caixa), como mostrado na imagem transversal SEM (barra de escala, 10 μm). b Etapas de impressão de transferência convencionais usando um selo elastomérico (PDMS) com uma imagem óptica de cada etapa (barra de escala, 25 μm). c Impressão direta em rolo de NRs do doador para o substrato PI semi-curado (barra de escala, 25 μm). d Etapas de processamento de microfabricação convencionais em direção a um dispositivo NRFET final (ou seja, deposição dielétrica à temperatura ambiente, metalização, etc (barra de escala, 100 μm)). Crédito:DOI:10.1038 / s41528-021-00116-w

Um novo método de fabricação de eletrônicos que imprime silício de alto desempenho diretamente em materiais flexíveis pode levar a avanços em tecnologias, incluindo próteses, eletrônica de ponta e displays digitais totalmente flexíveis.

Em um novo artigo publicado na revista npj Flexível Eletrônica , engenheiros do grupo Bendable Electronics and Sensing Technologies (BEST) da Universidade de Glasgow descrevem como dinamizaram e aprimoraram o processo convencional de criação de eletrônicos flexíveis de grandes áreas.

Até agora, os eletrônicos flexíveis mais avançados foram fabricados principalmente por um processo chamado impressão por transferência, um processo de carimbo de três estágios, um pouco como receber um carimbo de tinta em um passaporte ao visitar outro país.

Primeiro, uma nanoestrutura de semicondutor à base de silício é projetada e desenvolvida em uma superfície conhecida como substrato. Na segunda fase, a nanoestrutura é retirada do substrato por um selo polimérico macio. Na fase final, a nanoestrutura é transferida do selo para outro substrato flexível, pronto para uso em dispositivos dobráveis, como monitores de saúde, robótica suave, e telas dobráveis.

Contudo, o processo de impressão por transferência tem uma série de limitações que tornaram difícil criar mais em grande escala, dispositivos flexíveis complexos. Controlando com precisão variáveis críticas como a velocidade de transferência, e a adesão e orientação da nanoestrutura, torna difícil garantir que cada carimbo seja idêntico ao anterior.

Semelhante a como um passaporte mal carimbado pode dificultar a leitura dos viajantes, um selo polimérico incompleto ou desalinhado no substrato final pode levar a um desempenho eletrônico abaixo do padrão ou até mesmo impedir o funcionamento dos dispositivos.

Embora processos tenham sido desenvolvidos para tornar a transferência de estampagem mais eficaz, muitas vezes exigem equipamentos adicionais, como lasers e ímãs, adicionando custo de fabricação adicional.

A equipe de Glasgow adotou uma abordagem diferente, removendo completamente o segundo estágio do processo de impressão por transferência convencional. Em vez de transferir nanoestruturas para um selo polimérico macio antes de ser transferido para o substrato final, seu novo processo é o que eles chamam de 'transferência direta de rolo' para imprimir silicone diretamente em uma superfície flexível.

O processo começa com a fabricação de uma fina nanoestrutura de silício de menos de 100 nanômetros. Em seguida, o substrato receptor - um flexível, material de folha de plástico de alto desempenho chamado poliimida - é coberto por uma camada ultrafina de produtos químicos para melhorar a adesão.

O substrato preparado é enrolado em um tubo de metal, e uma máquina controlada por computador desenvolvida pela equipe, em seguida, rola o tubo sobre a pastilha de silício, transferindo-o para o material flexível.

Ao otimizar cuidadosamente o processo, a equipe conseguiu criar impressões altamente uniformes em uma área de cerca de 10 centímetros quadrados, com cerca de 95% de rendimento de transferência - significativamente maior do que a maioria dos processos convencionais de impressão por transferência em escala nanométrica.

O professor Ravinder Dahiya é o líder do grupo BEST da Escola de Engenharia James Watt da Universidade de Glasgow.

O professor Dahiya disse:"Embora tenhamos usado uma amostra quadrada de bolacha de silício de 3 cm de cada lado no processo que discutimos neste artigo, o tamanho do substrato doador flexível é o único limite para o tamanho das pastilhas de silício que podemos imprimir. É muito provável que possamos expandir o processo e criar eletrônicos flexíveis de alto desempenho muito complexos, que abre a porta para muitas aplicações potenciais.

"O desempenho que vimos dos transistores que imprimimos em superfícies flexíveis no laboratório foi semelhante ao desempenho de dispositivos CMOS comparáveis - os chips burros de carga que controlam muitos eletrônicos do dia-a-dia.

"Isso significa que este tipo de eletrônica flexível pode ser sofisticado o suficiente para integrar controladores flexíveis em matrizes de LED, por exemplo, potencialmente permitindo a criação de monitores digitais independentes que podem ser enrolados quando não estiverem em uso. Camadas de material flexível esticadas sobre membros protéticos podem fornecer aos amputados um melhor controle sobre suas próteses, ou até mesmo integrar sensores para dar aos usuários uma sensação de 'toque'.

"É um processo mais simples, capaz de produzir eletrônicos flexíveis de alto desempenho com resultados tão bons como, se não melhor, do que a eletrônica convencional baseada em silício. Também é potencialmente mais barato e mais eficiente em termos de recursos, porque usa menos material, e melhor para o meio ambiente, porque produz menos resíduos na forma de transferências inutilizáveis. "