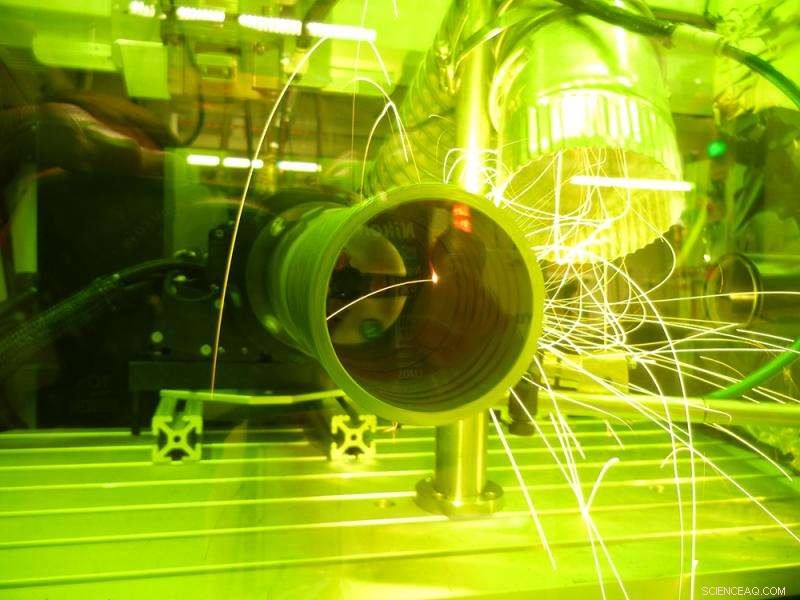

Crédito:B. Simonds / NIST

A soldagem é considerada mais arte do que ciência. Em parte, este é um aceno para o vital, trabalho especializado que os soldadores executam. É também o reconhecimento do fato de que a física do processo é realmente, realmente difícil de entender.

Eu me juntei a um projeto do NIST sobre soldagem a laser há cerca de dois anos. Antes disso, Eu tinha estudado materiais para painéis solares e feito alguns trabalhos em processamento a laser, mas eu tinha pouco interesse em soldagem a laser. O que eventualmente me atraiu, e o que me motiva agora, é o quão complexa é a soldagem a laser e a oportunidade de contribuir para a compreensão de um processo que está tão entrelaçado com a vida cotidiana, ainda tão misterioso.

Ato I:Criando um buraco de fechadura

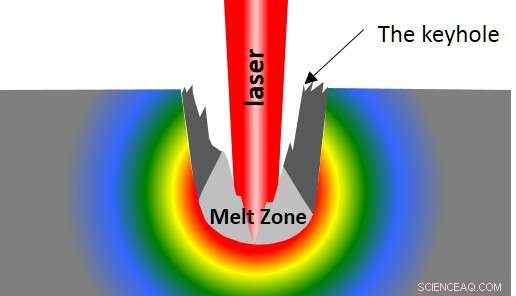

O processo de soldagem a laser começa, como se pode imaginar, quando um laser é focalizado na superfície de um metal. Embora a superfície inicialmente reflita a maior parte da luz, ele absorve o suficiente para causar um aquecimento significativo. Este aquecimento muda ligeiramente a forma como o metal interage com a luz, o que, por sua vez, causa mais absorção e ainda mais aquecimento. Uma vez que o metal fica quente o suficiente, começa a derreter e evaporar. A poça de metal agora fundido reage a esta evaporação recuando e criando uma depressão na superfície, como um trampolim reagindo a uma carga pesada. Quando esta depressão é profunda o suficiente, ele envia um pouco da luz refletida de volta para si mesmo, que aumenta a luz absorvida, criando mais derretimento, gerando mais evaporação, fazendo uma depressão mais profunda, criando mais absorção, então mais derretimento, e assim por diante. Isso continua até que toda a luz seja absorvida e um buraco profundo, chamado de buraco de fechadura, formulários. Na seção transversal, isso se parece com um tornado de metal derretido com uma cavidade oca cercada por um funil turbulento de líquido muito quente. Tudo isso acontece nos primeiros milissegundos.

Em seu livro Modern Welding Technology, que foi metaforicamente soldado ao meu neocórtex, H.B. Cary e S. Helzer estimam que até 50 por cento do produto interno bruto dos EUA depende da soldagem de uma forma ou de outra. As aplicações óbvias da soldagem são na fabricação de coisas grandes como carros e trens, mas existem outros menos óbvios, como o invólucro da bateria do seu telefone celular ou os stents de metal usados para reabrir artérias obstruídas. Acontece que podemos usar soldagem a laser em muitos desses cenários de fabricação, e fazendo isso, podemos obter inúmeros benefícios. Em alguns aplicativos, o feixe fortemente focado do laser contribui para soldas de melhor precisão, como aquelas necessárias em dispositivos biomédicos, baterias, e vasos de contenção nuclear, mas na maioria dos outros casos, usar lasers é apenas um bom negócio.

Crédito:B. Simonds / NIST

Por exemplo, a maior parte da energia do laser é usada para fazer a solda em si, com muito pouco desperdiçado no aquecimento da área envolvente. Menos desperdício significa contas de serviços públicos mais baixas. Também, a mais recente tecnologia de laser é baseada em fibra óptica, que podemos montar diretamente em robôs de manufatura, acelerando as linhas de produção e aumentando o rendimento da fabricação. Estudos recentes também mostram que a pegada ecológica da soldagem a laser em relação à soldagem tradicional é significativamente menor em termos de recursos necessários e resíduos perigosos produzidos.

Sendo um ex-cara da célula solar, Acho esse benefício particularmente motivador.

Ato II:Um Tornado de Metal Fundido

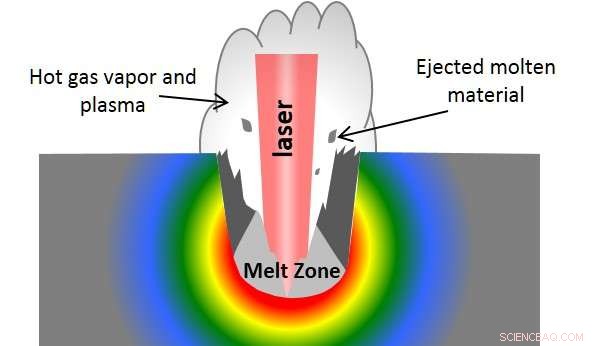

Devido ao caos abaixo, uma nuvem quente se forma acima da superfície de nosso tornado de metal derretido. Esta nuvem é composta por quatro diferentes estados da matéria:partículas sólidas, gotículas líquidas, um gás quente, e até um pouco de plasma. Cada um desses estados da matéria interage com a superfície derretida e a luz que entra em sua própria maneira especial.

A indústria escolhe ligas metálicas para atender a uma aplicação particular com base em seus requisitos de resistência, dureza, resistência à corrosão, etc. Curiosamente, muitas propriedades dos aços não são devidas ao ferro, mas para as pequenas quantidades (muitas vezes uma fração de um por cento do total) de outros elementos como o carbono, fósforo, silício e zinco. Como um chef ajustando o sabor de uma sopa com especiarias, um metalúrgico ajusta as propriedades de um metal borrifando pequenas quantidades desses elementos. Contudo, o processo dinâmico de soldagem a laser pode alterar o sabor, descartando mais alguns elementos do que outros. Isso pode deixá-lo com uma região soldada com "gosto" ligeiramente diferente das regiões não soldadas circundantes. Esta incompatibilidade de propriedades pode levar a rachaduras, fadiga, estresse ou corrosão.

Crédito:B. Simonds / NIST

Em outras palavras, uma solda ruim.

O que faço é medir os vestígios de elementos de liga à medida que são lançados para fora do tornado. Eu os encontro usando um processo um pouco parecido com os experimentos com o bico de Bunsen que você pode ter feito na química do ensino médio. Se você se lembra, você colocou uma substância "misteriosa" em uma chama e descobriu sua identidade observando as cores da luz que ela emitia em um visualizador especial. Porém, no meu caso, Estou optando por tornar algumas cores mais brilhantes, visando seletivamente os elementos com um segundo laser especialmente ajustado que atira através da pluma de solda. Essa técnica faz com que esses oligoelementos gerem mais luz, o que me permite ver elementos que de outra forma seriam muito tênues.

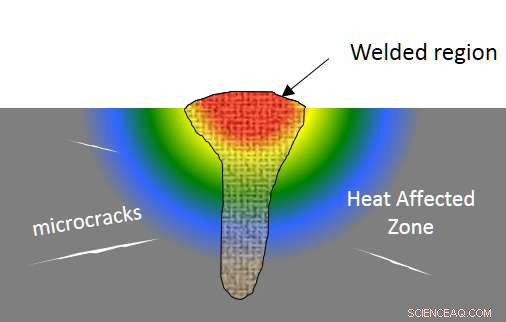

Ato III:O Tempo de Recarga

Embora a tempestade tenha passado, como a solda será realizada está sendo determinada. Uma vez que o laser foi movido, a poça de metal fundido esfria rapidamente e se torna um sólido novamente, agora preenchendo o que antes era uma lacuna entre duas peças separadas de metal. A velocidade com que essa ponte é formada (a taxa de resfriamento) determina muito sobre a qualidade da estrutura final da solda. O processo de resfriamento determinará, em última instância, se as rachaduras se formarão e que estrutura o metal soldado terá.

A fim de estudar a qualidade da solda resultante, temos que desmontar a solda e olhar para ela. Para fazer isso, recorremos aos nossos parceiros de projeto no Laboratório de Medição de Materiais do NIST. Lá eles têm a capacidade de dissecar uma solda para procurar rachaduras e defeitos. Usando uma série de técnicas de imagem em escala atômica, a engenheira de pesquisa de materiais Ann Debay Chiaramonti, do Nanoscale Reliability Group, pode ver como o processo de soldagem deslocou átomos individuais. O metalúrgico e especialista em soldagem Jeffrey Sowards do Structural Materials Group testa soldas separando-as ou comprimindo-as até o ponto de ruptura sob cargas extremamente pesadas. Estudar esses processos é vital para entender por que as soldas falham e como essas falhas estão relacionadas ao processo de soldagem.

Crédito:B. Simonds / NIST

Devido à complexidade do processo de soldagem a laser, estudar diretamente o processo de forma sistemática pode ser difícil experimentalmente. Portanto, a comunidade de soldagem conta com modelos complexos para ajudar a resolver o mistério. A qualidade da saída desses modelos está inerentemente ligada à qualidade das entradas de dados usadas.

Como diz o ditado:lixo em, lixo para fora.

A fim de ajudar a orientar os modelos de solda em direção a soluções mais realistas, nossa equipe está desenvolvendo ferramentas de medição para medir com precisão todas as entradas necessárias em cada estágio do processo de soldagem a laser. A capacidade de medir com precisão essas propriedades em tão grandes, tempo dinâmico, comprimento, e as faixas de temperatura requerem uma combinação única de recursos que apenas o NIST pode fornecer, tornando este trabalho vital para a comunidade de soldadores.

Embora a soldagem a laser tenha o potencial de substituir 25 por cento das atividades de soldagem existentes, atualmente é usado apenas em cerca de 0,5 por cento. Fazendo a diferença e percebendo toda a tecnologia, os benefícios econômicos e ambientais que vêm junto com isso exigirão esforços como o que estamos buscando no NIST. Estou muito orgulhoso de fazer parte de um grupo assim e feliz por contribuir para um esforço de pesquisa que tem o potencial de fazer um grande, impacto significativo.