Crédito:Raquel Ledo Bañobre

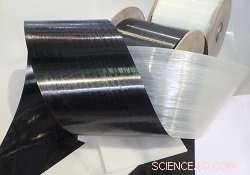

Uma iniciativa da UE desenvolveu uma maneira econômica de produzir fita unidirecional (UD) para fabricar e reforçar peças em carros e aviões. A solução os tornará mais leves e ecologicamente corretos.

Os automóveis estão entre os maiores culpados na geração de emissões de gases de efeito estufa, aumentando os custos para o meio ambiente e para os fabricantes. Uma solução é tornar os veículos mais leves usando novos materiais, como fitas de fibra UD. Contudo, até agora, essas fitas eram caras e difíceis de produzir em grandes quantidades.

Abordar esta questão, o FORTAPE, financiado pela UE, agrupou 10 parceiros de 5 países europeus, abrangendo toda a cadeia de valor. A ampla gama de partes interessadas era necessária no desenvolvimento de novas tecnologias integradas com o uso mais eficiente de materiais e energia. Isso foi feito para adaptar fitas UD para uso em veículos e aviões.

As fitas UD podem ser usadas para aprimorar as propriedades mecânicas de uma peça de plástico. Eles também podem ser usados para fabricar peças estruturais, consolidando e termoformando várias camadas.

Barreiras para uso extensivo

Mas, este novo material de alto desempenho vem com alguns obstáculos para uso generalizado na indústria, afirma a coordenadora do projeto Raquel Ledo Bañobre. Os principais obstáculos são o alto consumo de recursos, taxas mais baixas de automação, alta produção de materiais defeituosos e o consequente aumento dos custos de fabricação.

“Em termos globais, a indústria precisa reduzir o peso do veículo para diminuir as emissões de gases de efeito estufa e cumprir os requisitos da UE usando uma solução econômica, "ela acrescenta." Apesar de suas enormes propriedades mecânicas e potencial de leveza, havia vários problemas que precisavam ser resolvidos para garantir seu uso extensivo na indústria. "

O projeto se concentrou em três eixos principais:fabricação de fitas, fabricação de peças, e a modelagem de processos e peças. Três tecnologias diferentes de impregnação de fibra foram pesquisadas para desenvolver o processo inovador na fabricação de fitas de carbono UD e de fibra de vidro com maior teor de fibra.

Reduzindo drasticamente o preço

A FORTAPE foi capaz de otimizar o processo de fabricação para produzir 16 fitas por vez na largura certa. Isso ajudou a reduzir consideravelmente o preço da fita.

Outra saída foi um método automatizado para usar fitas UD como reforço para um regulador de janela. Isso ajudará a atender às necessidades de tempos de ciclo e volume de produção para a indústria automobilística. Para o setor aeronáutico, foi desenvolvido um processo de fabricação de caixilhos de janelas com fitas UD de poliamida à prova de fogo.

Também foi desenvolvido um modelo abrangente das fitas UD como reforço para prever as propriedades mecânicas da peça e do processo de moldagem por injeção. Ambos os aspectos são fundamentais para a introdução de novos materiais no setor automotivo.

A conquista mais significativa é a economia de energia e material. O FORTAPE conseguiu superar todas as metas de economia de material. A meta para peças aeronáuticas foi originalmente definida em 75 por cento, e atingiu quase 92 por cento. De forma similar, a economia com peças automotivas atingiu quase 57%, ante 40% inicialmente. O projeto atendeu a todos, exceto um objetivo de economia de energia. Todos os requisitos da UE foram cumpridos.

A viabilidade técnica e econômica dos processos foi demonstrada com sucesso. Para alcançar a implementação industrial, novos ajustes e otimizações serão necessários. Bañobre afirma que o plano é continuar explorando as possibilidades de amadurecer a inovação e trazê-la ao mercado.

“A redução alcançada em termos de consumo de materiais e energia permitirá às empresas diminuir seus custos de fabricação e reduzir o impacto ambiental, "ela conclui.