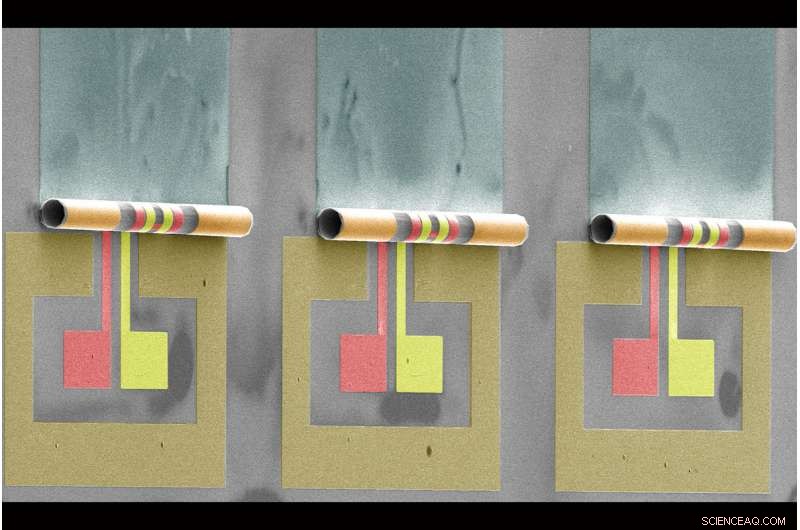

Engenheiros de Illinois avançam em direção a menores, transformadores de radiofrequência mais eficientes que ocupam de 10 a 100 vezes menos espaço em um microchip. Crédito:Wen Huang

O futuro dos dispositivos eletrônicos reside parcialmente na "internet das coisas - a rede de dispositivos, veículos e aparelhos embutidos na eletrônica para permitir conectividade e troca de dados. Os engenheiros da Universidade de Illinois estão ajudando a concretizar esse futuro, minimizando o tamanho de um elemento notoriamente grande de circuitos integrados usados para comunicação sem fio - o transformador.

Transformadores de frequência de rádio enrolados tridimensionais ocupam de 10 a 100 vezes menos espaço, têm melhor desempenho quando a taxa de transferência de energia aumenta e têm um processo de fabricação mais simples do que seus progenitores 2-D, de acordo com um artigo detalhando seu design e desempenho na revista Nature Electronics .

"Os transformadores são um dos maiores e mais pesados elementos de qualquer placa de circuito, "disse o investigador principal Xiuling Li, professor de engenharia elétrica e da computação. "Quando você pega uma lâmpada LED, parece pesado para seu tamanho e isso é em parte por causa do transformador volumoso dentro. O tamanho desses transformadores pode se tornar um obstáculo importante a ser superado no futuro para comunicação sem fio e IoT. "

Os transformadores usam fios enrolados para converter sinais de entrada em sinais de saída específicos para uso em dispositivos como microchips. Pesquisadores anteriores desenvolveram alguns transformadores de radiofrequência usando um material condutor empilhado para resolver o problema do espaço, mas estes têm potencial de desempenho limitado. Este desempenho limitado é devido ao acoplamento magnético ineficiente entre as bobinas quando elas têm uma alta taxa de espiras, o que significa que a bobina primária é muito mais longa do que a secundária, ou vice-versa, Li disse. Esses transformadores empilhados precisam ser feitos com materiais especiais e são difíceis de fabricar, volumoso e invencível - coisas que estão longe de ser ideais para dispositivos de internet das coisas.

O novo projeto do transformador usa técnicas do grupo de Li desenvolvidas anteriormente para a fabricação de indutores laminados. "Estamos fazendo estruturas 3-D usando processamento 2-D, "Li disse. A equipe deposita fios de metal cuidadosamente padronizados em filmes finos 2-D esticados. Depois de liberar a tensão, os filmes 2-D enrolam-se automaticamente em tubos minúsculos, permitindo que os fios primário e secundário se enrolem e se aninhem perfeitamente um dentro do outro em uma área muito menor para indução magnética e acoplamento ideais.

Wen Huang, engenheiros de Illinois, dianteiro esquerdo, professor Xiuling Li, Jingchao Zhou, Kathy Walsh, segunda linha à esquerda, Siyu Liu, Julian Michaels, Paul Froeter e Mark Kraman. Crédito:L. Brian Stauffer

A arquitetura 3-D aninhada leva a bobinas de alta taxa de espiras, Li disse. "Um transformador de alta relação de espiras pode ser usado como um transformador de impedância para melhorar a sensibilidade de receptores de potência extremamente baixa, que devem ser um capacitador chave para front-ends sem fio IoT, "disse o professor de engenharia elétrica e da computação e co-autor Songbin Gong.

Os transformadores laminados também podem receber e processar sinais de frequência mais alta do que os dispositivos maiores.

"A comunicação sem fio será mais rápida e usará sinais de alta frequência no futuro. A geração atual de transformadores de frequência de rádio simplesmente não consegue acompanhar os requisitos de miniaturização e operação de alta frequência do futuro, "disse o autor principal e pesquisador de pós-doutorado Wen Huang." Transformadores menores com mais voltas permitem uma melhor recepção de mais rápido, sinais sem fio de alta frequência, bem como integração de alto nível em aplicativos IoT. "

Os novos transformadores têm um processo de fabricação robusto - estável além das temperaturas padrão de fundição e compatível com os materiais padrão da indústria. Este estudo usou fio de ouro, mas a equipe demonstrou com sucesso a fabricação de seus dispositivos laminados usando cobre padrão da indústria.

"O próximo passo será usar metais mais finos e mais condutores, como o grafeno, permitindo que esses dispositivos sejam ainda menores e mais flexíveis. Esse avanço pode possibilitar que os dispositivos sejam tecidos em tecidos de wearables de alta tecnologia, "Li disse.