Pesquisadores imprimem em 3D a primeira liga nanoestruturada de alto desempenho que é ultraforte e dúctil

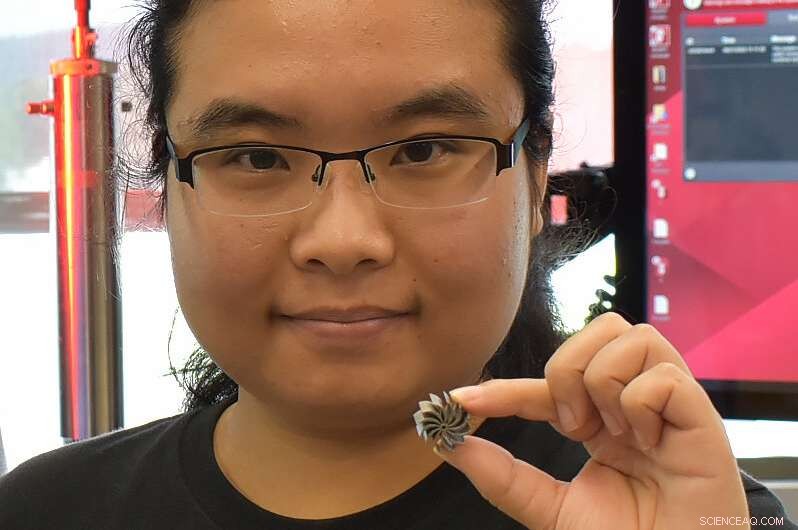

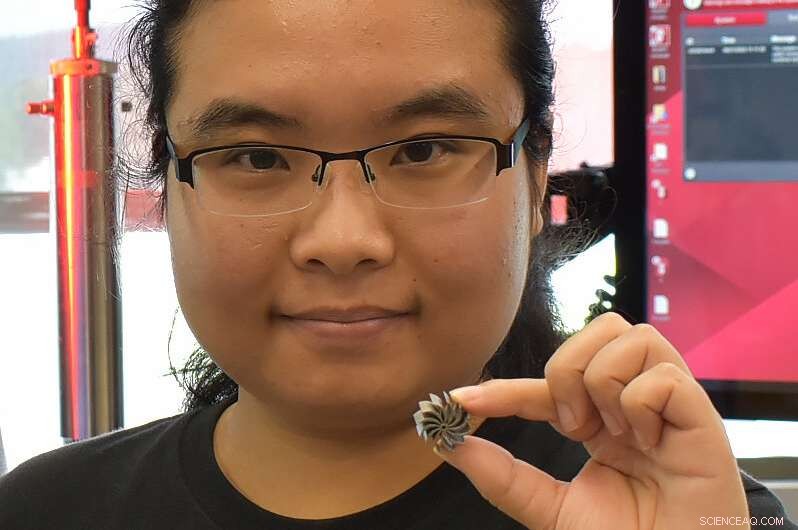

UMass Amherst Ph.D. O estudante Jie Ren segura um ventilador de dissipador de calor em miniatura, um dos componentes de liga de alta entropia impressos em 3D feitos no laboratório de Wen Chen. O rearranjo atômico da microestrutura dá origem a uma resistência ultra-alta, bem como maior ductilidade, mostram pesquisas da UMass Amherst e Georgia Tech. Crédito:UMass Amherst

Uma equipe de pesquisadores da Universidade de Massachusetts Amherst e do Instituto de Tecnologia da Geórgia imprimiu em 3D uma liga de alta entropia nanoestruturada de duas fases que excede a resistência e a ductilidade de outros materiais fabricados aditivamente de última geração, o que poderia levam a componentes de alto desempenho para aplicações em aeroespacial, medicina, energia e transporte. O trabalho, liderado por Wen Chen, professor assistente de engenharia mecânica e industrial da UMass, e Ting Zhu, professor de engenharia mecânica da Georgia Tech, é publicado online pela revista

Nature .

Nos últimos 15 anos, as ligas de alta entropia (HEAs) tornaram-se cada vez mais populares como um novo paradigma na ciência dos materiais. Compostos por cinco ou mais elementos em proporções quase iguais, eles oferecem a capacidade de criar um número quase infinito de combinações exclusivas para projetos de ligas. As ligas tradicionais, como latão, aço carbono, aço inoxidável e bronze, contêm um elemento primário combinado com um ou mais oligoelementos.

A manufatura aditiva, também chamada de impressão 3D, surgiu recentemente como uma abordagem poderosa para o desenvolvimento de materiais. A impressão 3D baseada em laser pode produzir grandes gradientes de temperatura e altas taxas de resfriamento que não são facilmente acessíveis por rotas convencionais. No entanto, "o potencial de aproveitar os benefícios combinados da manufatura aditiva e HEAs para alcançar novas propriedades permanece em grande parte inexplorado", diz Zhu.

Chen e sua equipe no Laboratório de Materiais e Manufatura Multiescala combinaram um HEA com uma técnica de impressão 3D de última geração chamada fusão em leito de pó a laser para desenvolver novos materiais com propriedades sem precedentes. Como o processo faz com que os materiais derretam e solidifiquem muito rapidamente em comparação com a metalurgia tradicional, "você obtém uma microestrutura muito diferente que está longe do equilíbrio" nos componentes criados, diz Chen. Essa microestrutura se parece com uma rede e é feita de camadas alternadas conhecidas como estruturas nanolamelares cúbica de face centrada (FCC) e cúbica de corpo centrado (BCC) embutidas em colônias eutéticas de microescala com orientações aleatórias. O HEA nanoestruturado hierárquico permite a deformação cooperativa das duas fases.

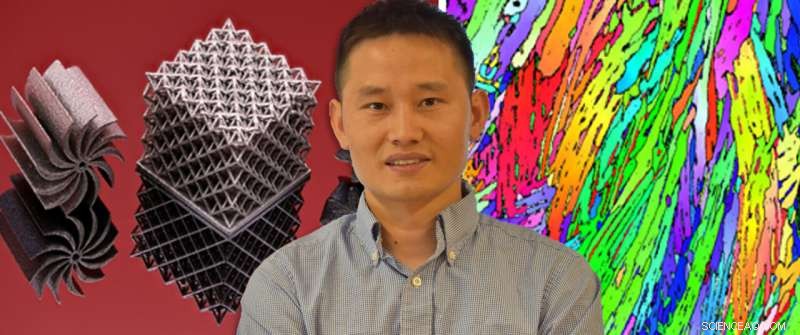

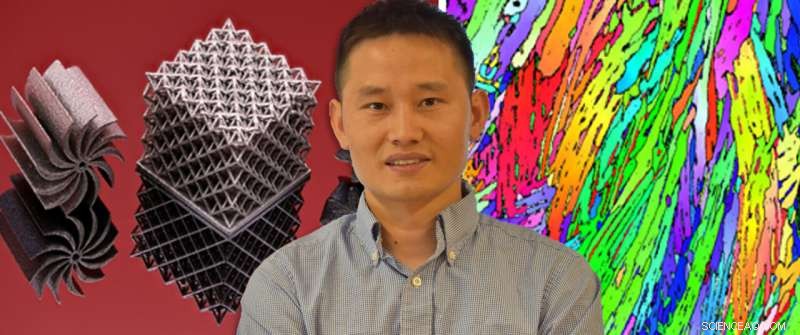

Wen Chen, professor assistente de engenharia mecânica e industrial na UMass Amherst, fica na frente de imagens de componentes de liga de alta entropia impressos em 3D (ventilador do dissipador de calor e rede octect, esquerda) e um mapa de figura de pólo inverso de difração de retroespalhamento de elétrons em seção transversal demonstrando uma microestrutura de nanolamelas orientada aleatoriamente (direita). Crédito:UMass Amherst

"O rearranjo atômico dessa microestrutura incomum dá origem a uma resistência ultra-alta, bem como maior ductilidade, o que é incomum, porque geralmente materiais fortes tendem a ser frágeis", diz Chen. Em comparação com a fundição de metal convencional, "obtivemos quase o triplo da resistência e não apenas não perdemos a ductilidade, mas também a aumentamos simultaneamente", diz ele. "Para muitas aplicações, uma combinação de resistência e ductilidade é fundamental. Nossas descobertas são originais e empolgantes para a ciência e engenharia de materiais."

"A capacidade de produzir HEAs fortes e dúcteis significa que esses materiais impressos em 3D são mais robustos na resistência à deformação aplicada, o que é importante para o design estrutural leve para maior eficiência mecânica e economia de energia", diz Jie Ren, Ph.D de Chen. student and first author of the paper.

Zhu's group at Georgia Tech led the computational modeling for the research. He developed dual-phase crystal plasticity computational models to understand the mechanistic roles played by both the FCC and BCC nanolamellae and how they work together to give the material added strength and ductility.

"Our simulation results show the surprisingly high strength yet high hardening responses in the BCC nanolamellae, which are pivotal for achieving the outstanding strength-ductility synergy of our alloy. This mechanistic understanding provides an important basis for guiding the future development of 3D printed HEAs with exceptional mechanical properties," Zhu says.

In addition, 3D printing offers a powerful tool to make geometrically complex and customized parts. In the future, harnessing 3D printing technology and the vast alloy design space of HEAs opens ample opportunities for the direct production of end-use components for biomedical and aerospace applications.

Additional research partners on the paper include Texas A&M University, the University of California Los Angeles, Rice University, and Oak Ridge and Lawrence Livermore national laboratories.

+ Explorar mais Using neutrons to analyze modified high-entropy metal alloys