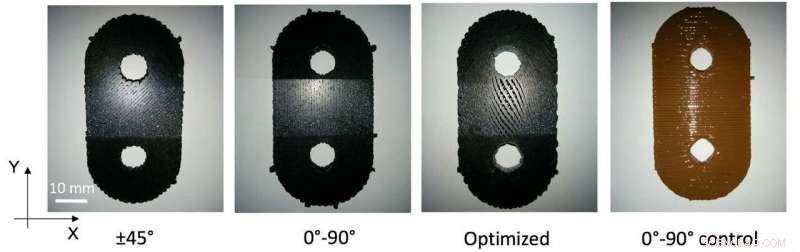

Fotografias dos tipos de espécimes impressos usados neste estudo e definição do eixo. Crédito:Universidade de Illinois em Urbana-Champaign Departamento de Engenharia Aeroespacial

A manufatura aditiva conquistou o início com impressoras 3-D usando polímeros para criar um objeto sólido a partir de um modelo de design auxiliado por computador. Os materiais usados eram polímeros puros - perfeitos para um protótipo rápido, mas não comumente usado como materiais estruturais.

Uma nova onda de manufatura aditiva usa compostos de polímero que são extrudados de um bico como uma resina epóxi, mas reforçado com curto, fibras de carbono picadas. As fibras tornam o material mais forte, muito parecido com o vergalhão em uma calçada de cimento. O objeto resultante é muito mais rígido e forte do que uma resina por si só.

A questão que um estudo recente da Universidade de Illinois em Urbana-Champaign estabeleceu para responder a questões de qual configuração ou padrão de fibras de carbono nas camadas de resina extrudada resultará no material mais rígido.

John Lambros, Willett, professor do Departamento de Engenharia Aeroespacial e diretor do Laboratório de Avaliação e Teste de Materiais Avançados da Universidade de I, foi abordado por um grupo de pesquisa de manufatura aditiva no Laboratório Nacional Lawrence Livermore para testar peças compostas que eles criaram usando uma técnica de escrita direta com tinta.

“As fibras de carbono são pequenas, cerca de sete mícrons de diâmetro e 500 mícrons de comprimento, "Lambros disse." É mais fácil com um microscópio, mas você certamente pode ver um pacote a olho nu. As fibras são principalmente alinhadas na resina extrudada, que é como uma cola que mantém as fibras no lugar. O grupo Lawrence Livermore forneceu as peças, criado com várias configurações diferentes e um feito sem quaisquer fibras incorporadas como controle. Uma das peças foi teoricamente otimizada para máxima rigidez, mas o grupo queria uma corroboração experimental definitiva do processo de otimização. "

Lambros disse que enquanto espera pelas amostras compostas fabricadas aditivamente, Lambros e seu aluno fizeram suas próprias amostras "fictícias" de acrílico, e dessa forma poderia começar a testar os manequins.

Nesse caso, a forma que estava sendo testada era uma junta de manilha - uma pequena, placa de forma oval com dois orifícios usada para conectar duas outras superfícies. Para cada forma de amostra diferente, O laboratório de Lambros deve criar um dispositivo de carregamento exclusivo para testá-lo.

“Nós criamos as arquibancadas, os apertos, e tudo - como serão pintados, como as câmeras gravarão os testes, e assim por diante, "Lambros disse." Quando tivermos as amostras reais, eles não eram exatamente da mesma forma. A espessura era um pouco diferente do nosso Plexiglas, então fizemos novos espaçadores e resolvemos isso no final. Do lado da mecânica, devemos ser muito cautelosos. É necessário usar a precisão para ter certeza de que qualquer eventual certificação de peças fabricadas aditivamente é feita de maneira adequada. "

"Criamos uma estrutura experimental para validar o padrão ideal do material compósito reforçado com fibra curta, "Lambros disse." Enquanto a máquina de carregamento esticava as placas de união da manilha, usamos uma técnica de correlação de imagem digital para medir o campo de deslocamento ao longo da superfície de cada amostra, rastreando o movimento nos valores de intensidade de pixel de uma série de imagens digitais obtidas à medida que a amostra se deforma. Um padrão de manchas aleatórias é aplicado à superfície da amostra e serve para identificar subconjuntos das imagens digitais de uma forma única para que possam ser rastreados durante a deformação. "

Eles testaram uma amostra de controle e quatro configurações diferentes, incluindo aquele que se acredita ser otimizado para rigidez, que tinha um padrão de fibra ondulado em vez de um orientado ao longo de linhas horizontais ou verticais.

"Cada placa de junta de manilha de amostra tinha 12 camadas em uma pilha. A otimizada tinha linhas de deposição curvas e lacunas entre elas, "Lambros disse." De acordo com as previsões do grupo Livermore, as lacunas existem por design, porque você não precisa de mais material do que isso para fornecer a rigidez ideal. Isso é o que testamos. Passamos pinos de carregamento pelos orifícios, em seguida, puxou cada amostra até o ponto de quebra, registrando a quantidade de carga e o deslocamento.

"A configuração que eles previram seria ótima, foi realmente ótimo. O menos ideal foi a amostra de controle, que é apenas resina - como você esperaria, porque não há fibras nela. "

Lambros disse que há uma premissa na análise de que este é um ótimo global - o que significa que esta é a melhor amostra possível construída para rigidez - nenhum outro padrão de construção é melhor do que este.

"Embora, é claro, tenhamos testado apenas quatro configurações, parece que a configuração otimizada pode ser a melhor prática absoluta porque as configurações que seriam mais comumente usadas no design, como alinhamentos de 0 ° -90 ° ou ± 45 °, eram mais complacentes ou menos rígidos do que este, "Lambros disse." O interessante que descobrimos é que a amostra otimizada para ser a mais rígida também se revelou a mais forte. Então, se você olhar onde eles quebram, este está com a carga mais alta. Isso foi um tanto inesperado, no sentido de que eles não haviam otimizado para esse recurso. Na verdade, a amostra otimizada também era um pouco mais leve do que as outras, então, se você olhar para a carga específica, a carga de falha por peso unitário, é muito mais alto. É um pouco mais forte do que os outros. E o motivo disso é algo que iremos investigar a seguir. "

Lambros disse que pode haver mais testes no futuro, Mas para agora, sua equipe demonstrou com sucesso que poderia fornecer uma validação para a construção do composto aditivo otimizado.