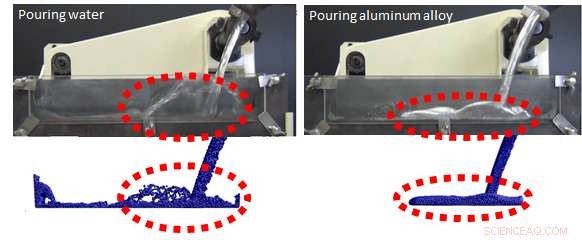

Figura:Teste da tecnologia de simulação em comparação com um experimento de vazamento com mangas injetadas de fundição sob pressão:A simulação (abaixo) replica corretamente as diferenças no movimento da água e da liga de alumínio, observados no experimento.

A Fujitsu Limited e o professor da Universidade Daido Yasuhiro Maeda desenvolveram em conjunto uma nova tecnologia de simulação que pode replicar com precisão o comportamento de respingos e ondas na superfície de metais fundidos quando eles estão sendo derramados. No processo de fundição, que é usado na fabricação de componentes em uma variedade de campos, como automóveis e dispositivos de TI, metal fundido é derramado em um molde para ser moldado em uma forma. A forma como o metal fundido flui através do interior de um molde afeta significativamente a qualidade da fundição, mas porque o interior é impossível de ver, existe uma demanda por uma simulação que possa esclarecer como o metal fundido flui dentro do molde. Contudo, a simulação desse fluxo tem sido difícil de alcançar, pois a maneira como o metal fundido flui pode mudar muito, dependendo da película de óxido que se forma quando o metal entra em contato com o ar.

Agora, com base em uma tecnologia de simulação conhecida como método de partículas, A Fujitsu e a Daido University desenvolveram uma nova maneira de calcular as variações do fluxo com propriedades físicas (viscosidade) perto da fronteira entre ele e o ar. Essa tecnologia foi então verificada, comparando-o a um experimento real de modelagem de um processo onde a liga de alumínio derretida em altas temperaturas é derramada no equipamento de fundição, o que confirmou que a maneira de supressão de respingos em linha com a película de óxido no metal líquido derramado pode ser simulada com precisão. Esta tecnologia cria uma simulação para esclarecer como o metal fundido flui dentro do equipamento de fundição e moldes, um processo que não pode ser observado de fora. Isso tornará possível alterar os procedimentos de vazamento de metal para fabricar mais rapidamente produtos de alta qualidade, que deve contribuir para melhorar a produtividade da fundição. Os detalhes desta tecnologia serão anunciados no 169º Encontro JFS (Sociedade Japonesa de Engenharia de Fundição), que será realizado no campus Setagaya da Tokyo City University de 26 a 29 de maio.

Fundo

Casting, que é usado na fabricação de componentes para uma variedade de campos, incluindo automóveis, eletrodomésticos e dispositivos de TI, é um processo no qual o metal que foi derretido em altas temperaturas é injetado em moldes, e a forma como o metal é injetado é conhecido por ter um impacto significativo na qualidade do componente. Em um método de fundição conhecido como fundição sob pressão, por exemplo, se o metal líquido dentro das mangas de injeção que injetam o metal fundido na matriz em alta pressão espirrar violentamente, óxidos ou outras impurezas que se formam na superfície onde encontra o ar podem ser misturados, levando a defeitos de fundição no componente moldado que os tornam sujeitos à quebra. Por esta razão, a fim de evitar respingos graves da superfície de metal líquido dentro da manga de tiro, o tempo de injeção no molde é ajustado com base em estimativas de respingos da superfície do líquido nas partes da luva que não podem ser vistas, criando uma necessidade de tecnologia para simular com precisão como o metal líquido flui.

Problemas

O metal que foi derretido em altas temperaturas reage com o oxigênio no instante em que entra em contato com o ar, gerando uma película de óxido extremamente fina com menos de 0,1 mm na superfície, o que reduz bastante a fluidez. Por esta razão, não foi possível obter resultados precisos com a tecnologia comumente usada anterior, que o simulou como o fluxo de um líquido uniforme. A fim de calcular o impacto da fina película de óxido formada à medida que a superfície do líquido espirra, foi necessário separar a película fina para cálculos usando uma tecnologia que pode simular o respingo. Para calcular com a taxa de precisão extremamente alta que permite distinguir a película fina, Contudo, cálculos de mais de mil vezes maiores do que uma simulação de líquido uniforme seriam necessários, o que significa que as simulações oportunas não eram realistas.

Visão geral da nova tecnologia de simulação

A Fujitsu e a Daido University desenvolveram uma tecnologia de simulação que pode calcular o impacto da fluidez reduzida em metais líquidos devido ao filme de óxido fino sem aumentar significativamente o custo de computação. Esta tecnologia combina um método conhecido como método de partículas, em que os fluidos são representados como coleções de partículas nos cálculos, com um novo modelo computacional que altera dinamicamente os valores das propriedades físicas das partículas localizadas na superfície do líquido. Com este modelo computacional, os valores de propriedades físicas relacionados à fluidez (viscosidade) para as partículas localizadas na superfície do líquido são definidos com base na razão entre o tamanho das partículas que representam o metal líquido e a espessura do filme. Como o impacto das propriedades de fluxo diminuídas devido à formação do filme de óxido fino pode ser calculado com este método sem alterar o tamanho da partícula, que é a unidade básica de cálculo, o tempo computacional necessário para a simulação pode ser mantido aproximadamente no mesmo nível que uma simulação de um fluxo de um líquido uniforme. Em um teste de tecnologia em que a simulação foi comparada com um experimento de modelagem do vazamento de liga de alumínio derretida em altas temperaturas em uma luva de injeção de fundição sob pressão, foi confirmado que uma simulação que reproduziu corretamente a forma como o metal fundido flui, que é significativamente diferente da água, poderia ser realizado em cerca de oito horas de tempo computacional (veja a figura).