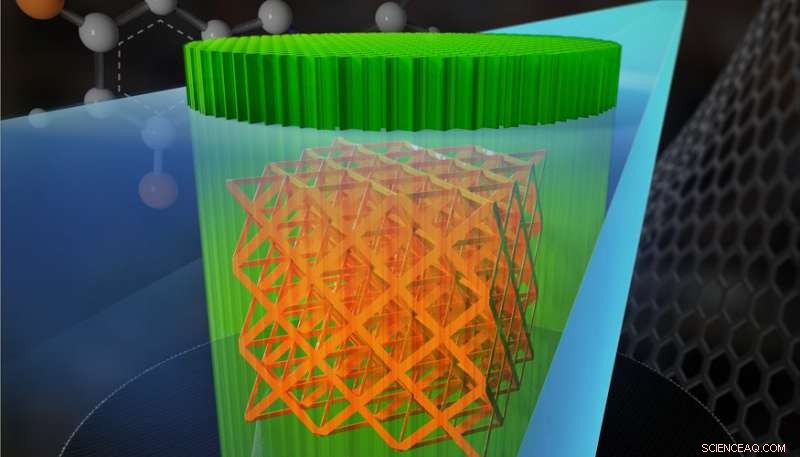

Os pesquisadores do LLNL podem imprimir treliças de pilha de lenha com características submicrônicas com uma fração da largura de um cabelo humano. Crédito:Jacob Long e Adam Connell / LLNL

Os pesquisadores do Lawrence Livermore National Laboratory (LLNL) descobriram novas maneiras de estender as capacidades da litografia de dois fótons (TPL), uma técnica de impressão 3-D de alta resolução capaz de produzir características em nanoescala menores que um centésimo da largura de um cabelo humano.

As evidências, publicado recentemente na capa do jornal Materiais e interfaces aplicados ACS , também libera o potencial da tomografia computadorizada (TC) por raios-X para analisar estresse ou defeitos de forma não invasiva em dispositivos médicos impressos em 3D ou implantes.

A litografia de dois fótons normalmente requer uma lâmina de vidro fina, uma lente e um óleo de imersão para ajudar a luz do laser a se concentrar em um ponto preciso onde ocorre a cura e a impressão. É diferente de outros métodos de impressão 3D na resolução, porque pode produzir recursos menores do que o ponto de luz laser, uma escala que nenhum outro processo de impressão pode igualar. A técnica ignora o limite de difração usual de outros métodos porque o material fotorresiste que cura e endurece para criar estruturas - anteriormente um segredo comercial - absorve simultaneamente dois fótons em vez de um.

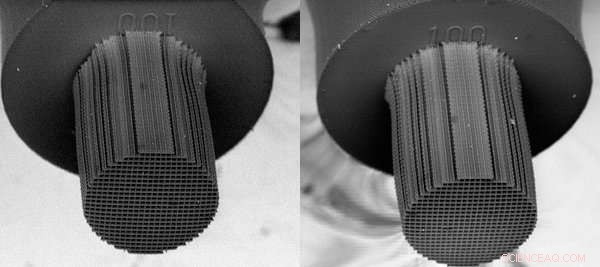

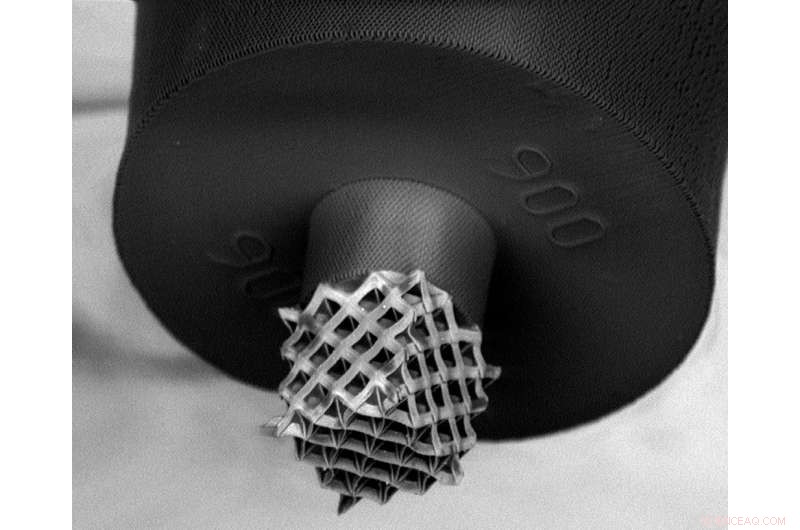

No papel, Os pesquisadores do LLNL descrevem a quebra do código em materiais resistentes otimizados para litografia de dois fótons e a formação de microestruturas 3-D com recursos de menos de 150 nanômetros. Técnicas anteriores construíram estruturas do zero, limitar a altura dos objetos porque a distância entre a lâmina de vidro e a lente é geralmente de 200 mícrons ou menos. Virando o processo de cabeça para baixo - colocando o material do resist diretamente na lente e focalizando o laser através do resist - os pesquisadores agora podem imprimir objetos com vários milímetros de altura. Além disso, os pesquisadores foram capazes de ajustar e aumentar a quantidade de raios-X que o fotopolímero pode absorver, melhorando a atenuação em mais de 10 vezes em relação aos fotorresistentes comumente usados para a técnica.

Os pesquisadores do LLNL imprimiram estruturas de treliça de octeto com características submicrônicas no topo de uma base sólida com um diâmetro semelhante ao do cabelo humano. Crédito:James Oakdale / LLNL

"Nesse artigo, descobrimos os segredos para fazer materiais personalizados em sistemas de litografia de dois fótons sem perder a resolução, "disse o pesquisador do LLNL James Oakdale, um co-autor no artigo.

Como a luz do laser refrata ao passar pelo material fotorresiste, o elemento fundamental para resolver o quebra-cabeça, os pesquisadores disseram, foi a "combinação de índice" - descobrir como combinar o índice de refração do material resistente ao meio de imersão da lente para que o laser pudesse passar sem impedimentos. A correspondência de índice abre a possibilidade de imprimir peças maiores, eles disseram, com recursos tão pequenos quanto 100 nanômetros.

"A maioria dos pesquisadores que desejam usar litografia de dois fótons para imprimir estruturas 3-D funcionais querem peças com mais de 100 mícrons, "disse Sourabh Saha, o autor principal do artigo. "Com essas resistências de índice correspondente, você pode imprimir estruturas com a altura que desejar. A única limitação é a velocidade. É uma troca, mas agora que sabemos como fazer isso, podemos diagnosticar e melhorar o processo. "

Por meio do processo de impressão 3D de litografia de dois fótons (TPL), os pesquisadores podem imprimir treliças de pilha de lenha com características submicrônicas com uma fração da largura de um cabelo humano. Crédito:James Oakdale / LLNL

Ao ajustar a absorção de raios-X do material, os pesquisadores agora podem usar a tomografia computadorizada de raios-X como uma ferramenta de diagnóstico para obter imagens do interior das peças sem cortá-las ou para investigar objetos impressos em 3D embutidos no corpo, como stents, substituições de articulações ou andaimes ósseos. Essas técnicas também podem ser usadas para produzir e sondar a estrutura interna de alvos para a Instalação Nacional de Ignição, bem como metamateriais ópticos e mecânicos e baterias eletroquímicas impressas em 3D.

O único fator limitante é o tempo que leva para construir, então, os pesquisadores buscarão paralelizar e acelerar o processo. Eles pretendem migrar para recursos ainda menores e adicionar mais funcionalidades no futuro, usando a técnica para construir reais, peças de missão crítica.

"É uma peça muito pequena do quebra-cabeça que resolvemos, mas estamos muito mais confiantes em nossas habilidades para começar a jogar neste campo agora, "Saha disse." Estamos em um caminho onde sabemos que temos uma solução potencial para diferentes tipos de aplicações. Nosso impulso para recursos cada vez menores em estruturas cada vez maiores está nos aproximando da vanguarda da pesquisa científica que o resto do mundo está fazendo. E no lado do aplicativo, estamos desenvolvendo novas maneiras práticas de imprimir coisas. "