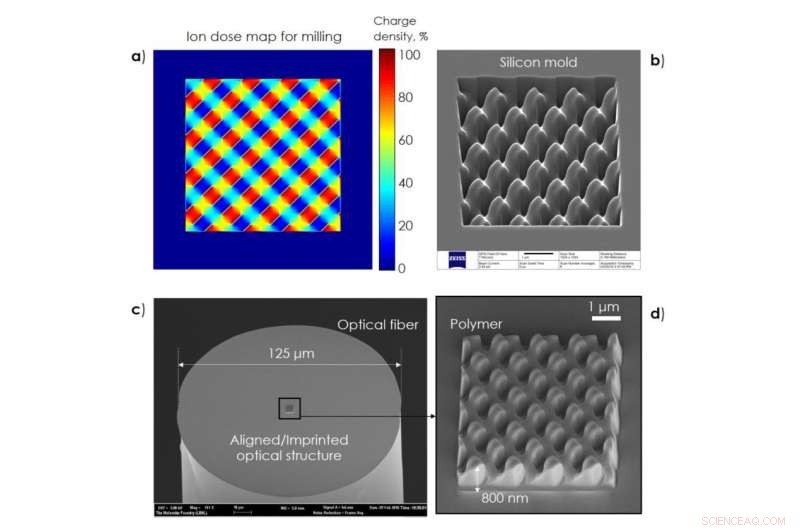

(a) Versão colorida do mapa de dose de íons, consistindo em 255 níveis de altura diferentes, para projetar a estrutura 3D impressa. (b) Molde de silicone fresado usado para fazer a estrutura. (c) Visão inclinada de uma fibra óptica com uma estrutura 3D impressa. (d) Imagem de close-up da estrutura 3D impressa. Crédito:Calafiore, Koshelev, et al. © 2016 Publicação IOP

(Phys.org) —Os cientistas desenvolveram um método para imprimir estruturas 3-D minúsculas, porém complexas, na ponta de uma fibra óptica, cujo diâmetro de 125 µm é aproximadamente a espessura de um fio de cabelo humano. As estruturas ópticas 3-D podem manipular as propriedades da luz, como sua fase e frente de onda, que permite uma variedade de aplicações ópticas integradas, incluindo usinagem a laser, lab-on-a-fibre, e sensores biomédicos. Uma das maiores vantagens do novo método de nanoimpressão é que é muito menos caro do que os métodos de fabricação anteriores, abrindo as portas para um uso mais difundido.

Os pesquisadores, Giuseppe Calafiore, Alexander Koshelev, e co-autores da aBeam Technologies Inc., a Universidade da Califórnia em Berkeley, e a Molecular Foundry no Lawrence Berkeley National Lab, publicaram um artigo sobre o novo método de nanoimpressão em uma edição recente da Nanotecnologia .

“O desenvolvimento desta nova tecnologia oferece muitas vantagens em termos de reprodutibilidade, flexibilidade no projeto de estruturas ópticas, bem como o custo, "disse a co-autora Keiko Munechika da aBeam Technologies Phys.org . "Além disso, essa tecnologia permite a fabricação de estruturas ópticas complexas compostas de materiais com alto índice de refração diretamente na fibra. Isso abre toda uma nova gama de sondas e dispositivos de fibra, incluindo pinças ópticas e outras aplicações de imersão onde outros tipos de lentes de fibra não funcionam. "

Embora existam muitas maneiras de integrar componentes ópticos com fibras ópticas, o gargalo dessa integração é a nanofabricação de componentes ópticos 3-D diretamente nas extremidades das fibras. O desafio é principalmente a pequena área de superfície, uma vez que a maioria das técnicas de fabricação são projetadas para escalas maiores. Atualmente, a fabricação de componentes ópticos em uma fibra envolve técnicas caras e demoradas, como litografia de feixe de elétrons ou moagem de feixe de íons focalizado, que limitou o desenvolvimento e uso generalizado de dispositivos ópticos integrados em uma fibra.

O novo método desenvolvido aqui usa litografia de nanoimpressão ultravioleta para imprimir padrões 3-D complexos na extremidade de uma fibra óptica. Para demonstrar, os pesquisadores fabricaram um divisor de feixe tridimensional complicado que divide a luz em quatro feixes de igual intensidade ao sair da fibra. A fabricação do divisor de feixe requer a fresagem de 255 níveis de altura diferentes em um 5 x 5 µm 2 estrutura, demonstrando a alta resolução e precisão da técnica litográfica.

Tanto quanto os pesquisadores sabem, esta é a maior precisão litográfica alcançada até hoje para imprimir recursos 3D complexos na extremidade de uma fibra óptica. O processo pode ser usado para imprimir muitos outros tipos de componentes 3-D que manipulam a luz de várias maneiras, e fazem isso com alto rendimento e baixo custo.

"Existem muitas aplicações potenciais, variando de sensores biológicos, e armadilha óptica para telecomunicações, "Disse Munechika." Existem algumas aplicações convencionais, em que volumoso, óticas caras e difíceis de alinhar podem ser integradas em uma fibra. Um exemplo é uma máscara de fase de vórtice que produz feixes que carregam momento angular. É usado em microscopia STED (depleção de emissão estimulada) e telecomunicações. Integrá-lo a uma fibra simplesmente o torna muito mais fácil de usar e reduz os custos ao mesmo tempo. Existem também aplicativos mais elaborados que abrem novas oportunidades, em vez de apenas melhorar os dispositivos existentes. Os exemplos incluem sondas ópticas de campo próximo eficientes, lentes de fibra para captura óptica, e diferentes tipos de sensores químicos. "

No futuro, os pesquisadores planejam desenvolver tecnologia para expandir a fabricação e trabalhar para comercializar as sondas de fibra. Mais informações podem ser encontradas em www.fiberphotonics.com.

© 2016 Phys.org