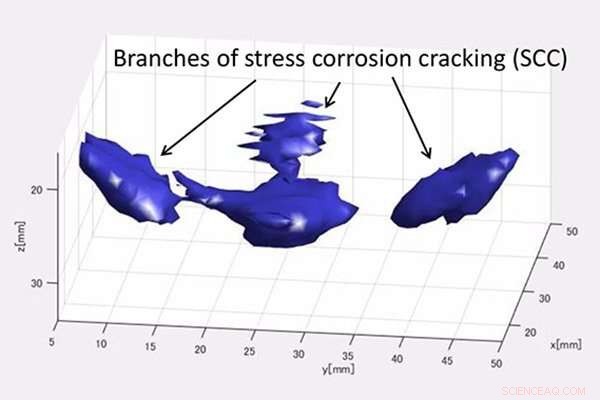

Imagem 3D de alta resolução resultante de rachaduras por corrosão sob tensão ramificada. Crédito:Yoshikazu Ohara, Tohoku University

Um novo sistema, desenvolvido por pesquisadores da Tohoku University no Japão em colaboração com o Laboratório Nacional de Los Alamos nos Estados Unidos, tira imagens 3-D que podem detectar defeitos em estruturas metálicas. A abordagem foi publicada na revista Cartas de Física Aplicada e poderia aumentar a segurança em usinas de energia e aviões.

Yoshikazu Ohara e colegas da Tohoku University usam técnicas não destrutivas para estudar estruturas, e queria encontrar uma maneira de produzir imagens 3-D de defeitos estruturais. Eles desenvolveram uma nova tecnologia, chamado sistema piezoelétrico e ultrassônico a laser (PLUS), que combina os pontos fortes de dois dispositivos diferentes para produzir imagens 3-D de alta resolução de defeitos em estruturas metálicas

"Acreditamos que o PLUS abrirá o caminho para uma avaliação precisa da resistência do material, a identificação de defeitos, e descobrir como os defeitos inicialmente começaram a se formar, "diz Ohara.

Atualmente, os "arranjos de fase ultrassônicos" disponíveis são uma ferramenta poderosa para a geração de imagens de defeitos internos em sólidos, mas apenas em duas dimensões. Esses dispositivos são feitos de um transdutor de matriz piezoelétrica unidimensional com um número limitado de elementos individuais - até 128. Pulsos elétricos nos elementos piezoelétricos são convertidos em uma vibração mecânica que emite ondas ultrassônicas no material sob investigação. As ondas ultrassônicas são refletidas de defeitos internos e convertidas em sinais elétricos que podem ser traduzidos em uma imagem 2-D.

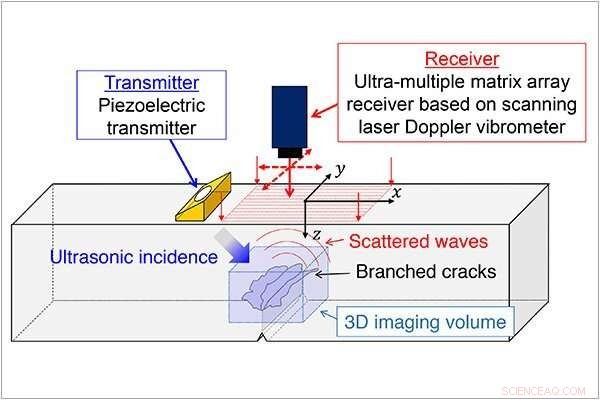

Uma ilustração esquemática do sistema de imagem ultrassônica 3D de alta resolução (PLUS). Crédito:Yoshikazu Ohara, Tohoku University

Em PLUS, as ondas geradas em um material a partir de um transdutor piezoelétrico com um único elemento são recebidas por um vibrômetro Doppler a laser, que se move ao redor da superfície do material para obter uma boa varredura 2-D da área. Como resultado deste processo, ele recebe as ondas espalhadas e refletidas em um número muito maior de "pontos" do que aqueles que podem ser recebidos por um transdutor de matriz piezoelétrica. A informação recebida pelo vibrômetro laser Doppler é transmitida por um osciloscópio para um computador, onde é processado por um algoritmo de imagem e convertido em uma imagem 3-D.

"Matrizes ultrassônicas em fase, que estão na vanguarda da inspeção ultrassônica, só pode fornecer imagens 2-D devido ao seu número limitado de elementos, "diz Ohara." PLUS torna possível ter milhares de elementos como resultado da incorporação da varredura 2-D de um vibrômetro Doppler a laser no lugar de um transdutor piezoelétrico ".

Embora testado apenas em defeitos em materiais metálicos, Ohara diz que sua tecnologia pode ser aplicada a outros materiais, incluindo concreto e rocha, simplesmente mudando o transmissor phased array para um que emita uma faixa diferente de frequências de ultrassom.

Uma desvantagem é a longa aquisição de dados e tempo de processamento, o que leva várias horas. Contudo, isso pode ser reduzido com a adoção de um conversor analógico-digital de alta velocidade no lugar do osciloscópio, usando um vibrômetro Doppler a laser mais sensível, utilizando diferentes algoritmos de imagem, e empregando uma unidade de processamento gráfico.