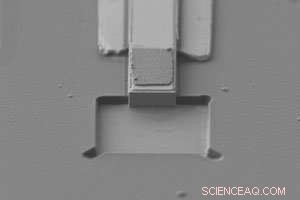

Um laser semicondutor de faceta gravado com um refletor de entreferro. Crédito:Optical Society of America

Um estudo sistemático de uma estrutura simples e geral para lasers semicondutores no chip por pesquisadores do A * STAR define o cenário para uma aplicação muito mais ampla de lasers semicondutores integrados além dos sistemas convencionais baseados em silício.

A capacidade de usar, manipular e sentir a luz é aplicável a muitas tecnologias, de interconexão de dados e fibra óptica a sensores ópticos e sistemas de armazenamento óptico. Lasers minúsculos são rotineiramente integrados em microchips para essas aplicações de 'optoeletrônica' usando uma estrutura de laser baseada em silício bem conhecida, mas estruturas alternativas e potencialmente mais simples em sistemas sem silício ainda precisam ser exploradas em detalhes.

Um desses aplicativos não baseados em silício é um novo tipo de sistema de armazenamento de dados chamado de gravação magnética assistida por calor (HAMR), no qual os pesquisadores do A * STAR Data Storage Institute têm trabalhado como uma tecnologia de armazenamento de dados de próxima geração. HAMR usa lasers integrados para aquecimento de micropontos rápido e preciso de um meio magnético, mas requer que o laser seja formado em carboneto de titânio e alumínio (AlTiC) em vez de silício. Isso apresentou a Chee-Wei Lee e seus colegas um problema significativo, uma vez que o substrato de silício desempenha um papel fundamental na produção da luz laser.

"Precisávamos desenvolver um esquema de integração genérico que nos permitisse fabricar dispositivos a laser em diferentes substratos, não apenas silício, "diz Lee." Por isso, uma estrutura de refletor de faceta é muito útil, mas a baixa refletividade da faceta é um problema, e usar refletores diferentes geralmente significa um processo de fabricação mais complicado e maior chance de falha do dispositivo. "

Os lasers usados nessas aplicações transformam a corrente elétrica em uma emissão de luz. Eles fazem isso pegando a luz produzida por uma pilha de camadas ultrafinas de um semicondutor emissor de luz (neste caso, alumínio-gálio-índio-arseneto), e multiplicar a luz no comprimento de onda alvo usando uma cavidade ressonante formada entre dois refletores.

Ao projetar uma estrutura de laser facetada considerando a integração do processo, Lee e sua equipe desenvolveram um esquema de fabricação que pode acomodar diferentes tipos de refletores sem etapas de processamento adicionais. A equipe então usou este esquema de fabricação para testar refletores de faceta feitos depositando uma fina película de ouro, por modificação química da superfície, ou gravando uma lacuna de ar (veja a imagem).

Estudos das diferentes estruturas de laser fabricadas no laboratório A * STAR e simulações de apoio revelaram que uma fina camada de ouro, menos de 100 nm de espessura, proporcionou o melhor desempenho em termos de refletividade de faceta, corrente de laser mínima, eficiência de emissão e potência de saída.

"Esperamos que nossos resultados sirvam como referência para pesquisa e desenvolvimento em lasers facetados gravados com diferentes refletores, "diz Lee.