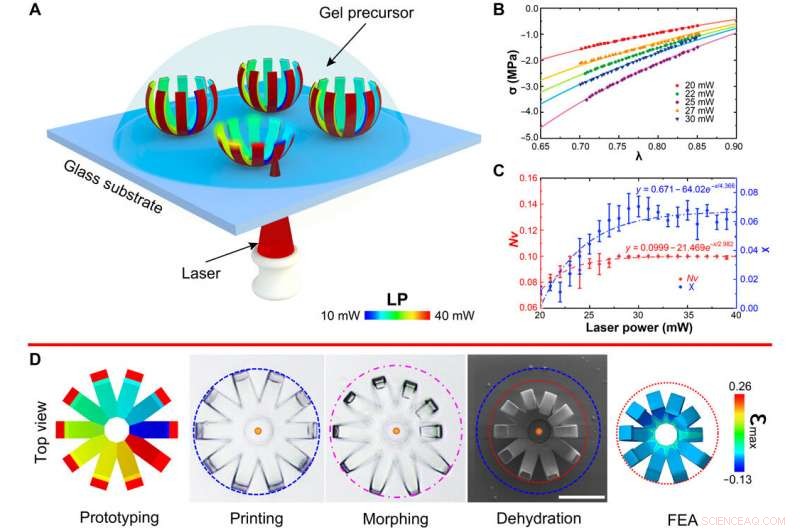

Controle espacial e temporal em gravação direta a laser para permitir redes poliméricas diferencialmente reticuladas controladas espacialmente. (A) Esquema do processo de impressão usando um sistema DLW. A barra de cores da potência do laser (LP) varia de 10 a 40 mW. (B) Características mecânicas do material impresso com potência variável do laser, em que σ denota a tensão de compressão nominal e λ é a taxa de alongamento correspondente. (C) Efeito da potência do laser na densidade de reticulação Nv e no parâmetro de interação Flory (χ). (D) Microestrutura semelhante a uma flor com capacidade de resposta programada para demonstrar deformação controlável. As camadas externas (passivas) de todas as pétalas foram impressas com uma potência de laser de 40 mW e a uma velocidade de varredura de 8 mm / s; a camada interna (ativa) de cada pétala foi impressa na mesma velocidade, mas com a potência do laser gradualmente aumentada. Após a desidratação completa, as pétalas transformadas exibiram a mesma curvatura de dobra que aquelas previstas pela FEA. Barra de escala, 40 μm. Crédito:Science Advances, doi:10.1126 / sciadv.aav8219

A impressão quadridimensional (4-D) é baseada na fusão da impressão multimaterial, padrões de reforço ou aditivos de micro e nanofibras como ferramentas programáveis relacionadas ao tempo, para obter as reconfigurações de forma desejadas. Contudo, as abordagens de programação existentes ainda seguem um princípio de design de origami para gerar estruturas reconfiguráveis usando materiais dobráveis e 2-D empilhados em pequenas escalas. Em um novo relatório sobre Avanços da Ciência , T. Y. Huang e uma equipe interdisciplinar, pesquisadores internacionais nos EUA e na China propuseram um projeto modular programável para construir diretamente microestruturas reconfiguráveis 3-D capazes de transformações 3-D-para-3-D via montagem de blocos de micro-construção 4-D.

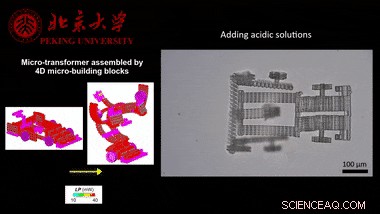

Os pesquisadores usaram gravação direta a laser 4-D para imprimir hidrogéis polimerizáveis de dois fótons e sensíveis a estímulos como o material de construção e criaram os blocos de construção em escala de micrômetro. A equipe introduziu os parâmetros Denavit-Hartenberg (DH) que são normalmente usados para definir a cinemática do braço robótico (movimento) como uma diretriz para montar blocos de micro construção e planejar o movimento 3-D dos blocos de corrente montados. Eles também imprimiram um transformador em microescala para mudar a forma de um carro de corrida para um robô humanóide (muito parecido com o filme, mas em pequena escala e em solução ácida) para guiar o movimento de uma variedade de compartimentos montados pela primeira vez em o laboratório.

Os sistemas de metamorfose têm uma ampla variedade de aplicações em camuflagem, como atuadores robóticos suaves e em dispositivos biomédicos para coordenar máquinas e seus ambientes. Os pesquisadores podem usar projetos de origami computacional como plataformas de material 2-D padrão para construir a automorfização coordenada (autoformação), Máquinas de metamorfose 3-D. A autoformação é uma técnica única e poderosa usada para construir máquinas de pequena escala para atuação de mudança de forma sem fio, sem depender de processos manuais de montagem. Os cientistas de materiais também programaram transformações de forma em materiais 2-D, introduzindo micro e nanoarquiteturas fibrosas para criar géis responsivos a estímulos ou polímeros com memória de forma. Avanços recentes na impressão 3-D permitiram convenientemente aos pesquisadores imprimir diretamente em máquinas com propriedades mecânicas controladas espacialmente. Contudo, As máquinas de metamorfose 3-D de última geração existentes ainda contam com a impressão 3-D que é baseada em um modelo de origami planar 2-D auto-dobrável.

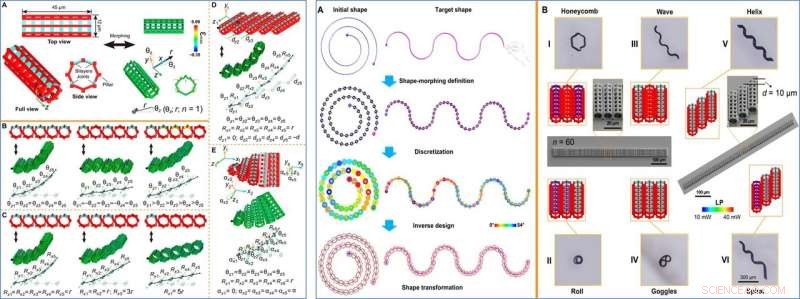

Sistema de metamorfose modular que consiste em 60 blocos de construção codificados em formatos de rolo na exposição ao ácido. Crédito:Science Advances, doi:10.1126 / sciadv.aav8219

Uma técnica de projeto programável para formar transformações de forma 3-D-para-3-D com sucesso é limitada devido ao aumento da complexidade computacional necessária para projetar tal arquitetura. Até agora, os pesquisadores confiaram na análise de elementos finitos (FEA) para simular transformações de forma de estruturas impressas em 3D diretas, Contudo, o processo é demorado com o aumento da complexidade estrutural 3-D. Embora seja possível projetar vários algoritmos para gerar automaticamente a montagem e o movimento do projeto em robôs modulares, o conceito não pode ser aplicado a máquinas de pequena escala.

No presente trabalho, Huang et al. portanto, propôs um design modular de metamorfose programável (personalizado), inspirado por meio de robótica modular e blocos de construção do tipo LEGO. A equipe facilitou o projeto de transformações complexas de forma 3-D-para-3-D usando microestruturas impressas diretas em 3-D. Eles usaram gravação direta a laser 4-D (4-D DLW) em resolução submicrônica para construir uma variedade de blocos de construção em microescala, controlada por meio da dosagem de laser, para ajudar na transição. Ao lado da escrita a laser para design modular, os cientistas capturaram cinemática direta e inversa usando parâmetros DH (Denavit-Hartenberg) e introduziram a FEA para estudar quantitativamente a deformação de blocos de construção. Os parâmetros DH também permitiram que eles montassem o movimento de compartimentos 3-D para transformações 3-D-para-3-D complexas, reduzindo a carga computacional.

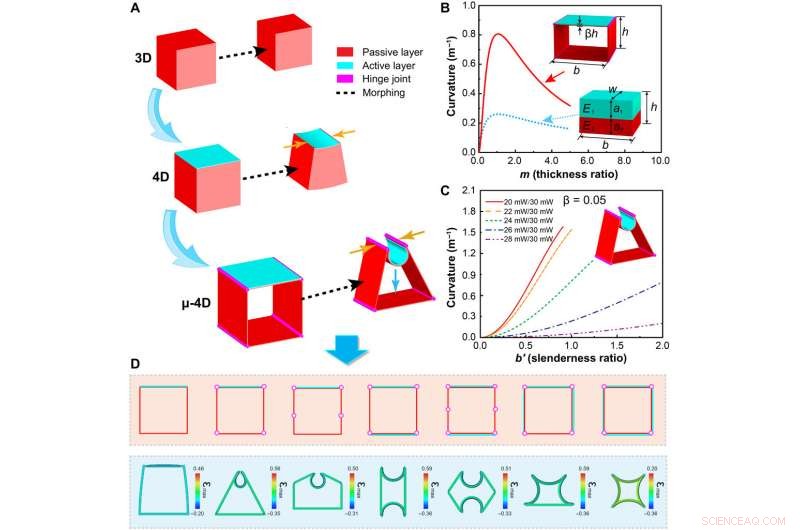

Evolução dos blocos de construção impressos em 3D. (A) Os blocos de construção 4D evoluem de blocos de construção impressos em 3D estáticos convencionais para blocos de construção deformáveis e, posteriormente, para blocos de construção articulados devido ao desenvolvimento de materiais ativos e técnicas de microusinagem. O encolhimento da camada ativa impulsiona principalmente a deformação durante a diminuição do pH do solvente, o que faz com que as estruturas de bicamada dobrem em direção à camada ativa. (B) Efeito da relação de espessura entre a camada ativa e a camada passiva (m) na curvatura de dobra (κ), indicando que os blocos de construção articulados deformam mais do que os blocos de construção de bicamada convencionais. (C) Curvatura de flexão dos blocos de construção articulados finamente ajustados variando a proporção de esbeltez (b ′) entre a largura e a altura dos blocos e os parâmetros do laser entre as camadas ativa e passiva. (D) Vários modos de transformação de forma simulada dos blocos de construção articulados, variando o arranjo espacial dos mecanismos de bicamada e as juntas de dobradiça complacentes. Crédito:Science Advances, doi:10.1126 / sciadv.aav8219

A impressão 4-D depende amplamente da matemática para lidar com problemas avançados e inversos sofisticados e seu sucesso depende da precisão dos modelos computacionais em relação aos resultados experimentais. Uma vez que a FEA convida a uma carga computacional pesada, Huang et al. propôs um projeto modular para reconstruir uma grande e complicada estrutura 3-D e sua transformação de forma usando blocos de construção pequenos e discretizados para os quais eles introduziram FEA com base na teoria de Flory para estudar a deformação de cada bloco de construção. Os cientistas conduziram testes de compressão micromecânica em uma solução alcalina para caracterizar a relação de tensão e deformação dos géis polimerizados em função da potência do laser.

Após caracterizar o material, Huang et al. conduziu uma simulação de elementos finitos com base no software comercial Abaqus para prever a evolução da forma de estruturas 3-D com potencial químico variável. Para verificar inicialmente a precisão da previsão FEA, eles formaram uma micro-flor contendo 10 pétalas em bicamada, cada uma codificada com diferentes dosagens de laser para permitir que diversas curvaturas de metamorfose aumentassem e diminuíssem em diferentes ambientes. A estrutura impressa encolheu consideravelmente em soluções ácidas - a força motriz dominante que facilita a deformação em blocos de construção impressos.

ESQUERDA:Princípio de projeto e regras de montagem do sistema modular com auxílio de simulações de elementos finitos. (A) Esquemas e geometria de projeto dos blocos de construção articulados, cuja estrutura básica é um cilindro oco prismático octogonal composto de pares de camadas ativas, camadas passivas, e juntas de dobradiça. (B) Deformação rotacional induzida pelo encolhimento das camadas ativas. Cada bloco de construção pode ser visto como uma combinação de uma junta rotacional e uma barra rígida, semelhante a um braço robótico. (C a E) Esquemas de movimentos rotacionais com amplitude e orientação controladas possibilitadas pela montagem de vários blocos de construção pré-programados. (B), (C), (D), e (E) definir como os quatro parâmetros DH θ, R, d, e α são implementados em nossos blocos de construção modulares, respectivamente. A FEA fornece um meio para a montagem quantitativa do complexo sistema modular. À DIREITA:Projeto inverso e avançado de sistemas modulares de metamorfose. (A) Problema inverso para encontrar para programar uma estrutura que se transforma na forma desejada. Dada uma forma arbitrária, como uma onda, o projeto modular o converte em uma contraparte discreta com um número finito de juntas e então obtém os parâmetros DH. O sistema modular posteriormente constrói a transformação de forma entre a forma de onda dada e uma configuração de rolo montada, codificando o θz invertido no rolo, para que ele se transforme na forma de uma onda. Na imagem do desenho inverso de um rolo codificado com cores diferentes, os círculos sólidos indicam que θz é positivo, e os círculos vazios indicam que θz é negativo. (B) Imagens ópticas dos blocos de construção montados codificados com diferentes parâmetros DH. Crédito:Science Advances, doi:10.1126 / sciadv.aav8219

Huang et al. em seguida, representou os blocos de construção 4-D como células cúbicas com uma configuração de duas camadas contendo materiais ativos e passivos. Eles calcularam a curvatura de ligação dos blocos de microconstrução formulados, afinado por sua proporção de esbeltez e potência do laser na camada ativa. Para montar e planejar o movimento do sistema modular, Huang et al. considerada a rigidez estrutural geral, liberdade de montagem e programação dos micro-blocos de construção 4-D. Eles conseguiram isso usando um microcilindro prismático octogonal como o bloco de construção básico para construir um sistema modular de metamorfose maior e mais complicado.

Os cientistas observaram a automontagem de vários blocos de construção para se assemelhar a um braço robótico, gerando os movimentos 3-D desejados, que eles estimaram usando FEA e os resultados concordaram bem com os experimentos. Contudo, A FEA não conseguiu capturar a complexidade do movimento gerada por um grande número de blocos de construção (n> 60). Para endereçar isto, Huang et al. introduziu parâmetros DH (Denavit-Hartenberg) com apenas quatro parâmetros físicos em uma forma analítica fechada para calcular as transformações de forma de um braço robótico contendo várias articulações e barras rígidas. Esses parâmetros determinaram as transformações 3-D e as regras de montagem do sistema modular proposto.

Microtransformador montado por microblocos 4-D. Crédito:Science Advances, doi:10.1126 / sciadv.aav8219

Em última análise, os cientistas projetaram um transformador em microescala por meio de montagem 3-D e planejamento de movimento 3-D de blocos de construção 4-D, impresso usando DLW 4-D. O minitransformador continha cinco segmentos funcionais principais, incluindo o pescoço, ombro, braços, espinha dorsal e pernas, ao lado de suas conexões. Huang et al. capturou as transformações de cada compartimento por meio de uma série de parâmetros DH e formou uma transição única de transformação entre um carro de corrida e um robô humanóide.

O resultado foi o primeiro no estudo a criar um minitransformador que mudou automaticamente sua forma para ficar de pé - no laboratório. Contudo, ainda é um desafio projetar racionalmente um transformador que simultaneamente se transformou sem interferir em cada componente para a transformação sincronizada. Embora o transformador em microescala seja uma construção de prova de princípio extremamente simplificada para suas contrapartes maiores na tela, os pesquisadores podem projetar estruturas impressas em 4-D reais com dimensão de tempo codificado durante a impressão para facilitar designs reconfiguráveis e formar vários compartimentos para transformar sequencialmente conforme desejado.

Desta maneira, T. Y. Huang e seus colegas propuseram um design modular programável baseado na montagem de blocos de micro-construção 4-D para ajudar em problemas complexos de avanço e inverso de impressão 4-D. Eles usaram FEA para prever a evolução da forma de cada bloco de construção, sem considerar toda a estrutura para reduzir notavelmente a complexidade computacional. O transformador em microescala resultante era capaz de complexas transformações 3-D com base em quatro parâmetros DH e um processo de fabricação DLW de etapa única usando hidrogéis fotorreagentes. Huang et al. preveem que o design modular proposto abrirá o caminho para facilitar novos designs de impressão 4-D complexa.

© 2020 Science X Network