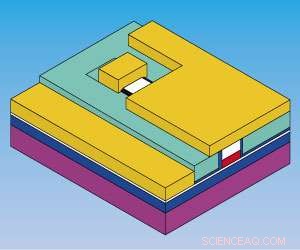

Esquema do laser híbrido. Crédito:A * STAR Data Storage Institute

A fabricação de lasers semicondutores híbridos em materiais diferentes dos substratos de silício sobre isolante (SOI) comumente usados tem se mostrado um desafio. Agora, Os pesquisadores da A * STAR desenvolveram uma técnica inovadora que pode integrar os lasers em uma variedade de materiais diferentes.

Os lasers híbridos combinam as propriedades de emissão de luz de semicondutores do grupo III-V, como arseneto de gálio e fosfeto de índio, com tecnologias convencionais de silício, oferecendo dispositivos fotônicos e microeletrônicos baratos para aplicação em sistemas de telecomunicações ópticas.

Sua gama de aplicações, Contudo, é limitado pelas fracas características de emissão de luz dos wafers de silício sobre isolante (SOI) usados principalmente como substratos no processo de fabricação. Isso estimulou Doris Keh-Ting Ng e colegas do A * STAR Data Storage Institute a desenvolver uma técnica inovadora para ligar lasers III-V a outros substratos, seja silício, quartzo, ou ligas metálicas.

Ao usar uma camada ultrafina de óxido de silício para ligar os lasers a um substrato de silício, os pesquisadores desenvolveram um mais simples, técnica mais segura e flexível do que a ligação direta, que depende da ligação química entre as superfícies.

"O desafio é produzir um bom camada extremamente fina de óxido de silício na superfície do substrato, "explica Ng." Crescendo o filme no substrato de silício, mas não no substrato III-V, reduzimos muito a complexidade do processo e melhoramos a resistência da ligação entre os dois materiais. "

Depois de primeiro limpar as superfícies com um solvente orgânico, os pesquisadores expuseram a superfície a um plasma de oxigênio para aumentar suas propriedades adesivas. Eles então iniciaram o processo de ligação à temperatura ambiente, aproximando os dois substratos lentamente, para reduzir o ar preso entre eles, garantindo um vínculo muito mais forte.

A ligação foi então concluída a temperaturas relativamente baixas de cerca de 220 graus Celsius, permitindo que a camada ultrafina de óxido de silício conduza calor entre as camadas, reduzindo potenciais danos aos materiais, fortalecendo a ligação e evitando a necessidade de produtos químicos perigosos, como solução de Piranha e ácido fluorídrico, usado na ligação direta.

O trabalho demonstra um laser on-chip versátil que pode ser integrado a qualquer plataforma de material e pode levar a novas aplicações para dispositivos fotônicos, como tecnologias de detector no chip e modulador no chip.

"A abordagem da camada intermediária de baixa temperatura é mais simples e muito mais segura do que a ligação direta, e significa que os fabricantes de laser não estão restritos à escolha do substrato, "diz Ng.