A impressão 3-D molda a indústria de construção, cria potencial de construção rápida

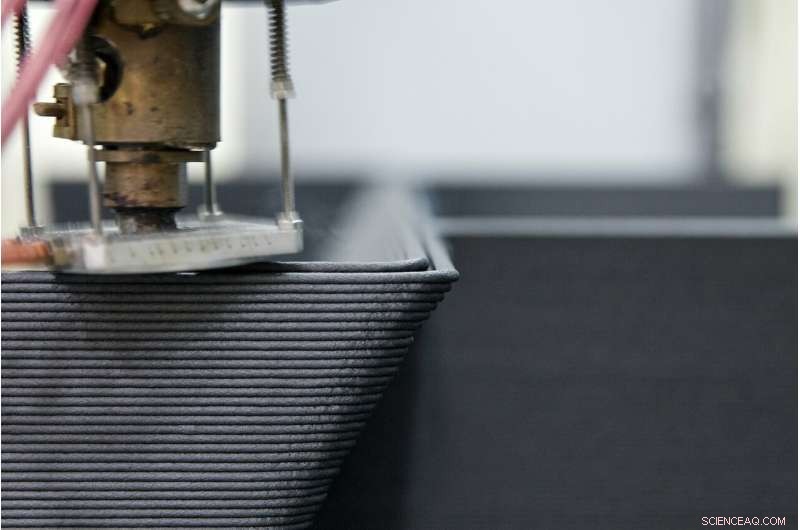

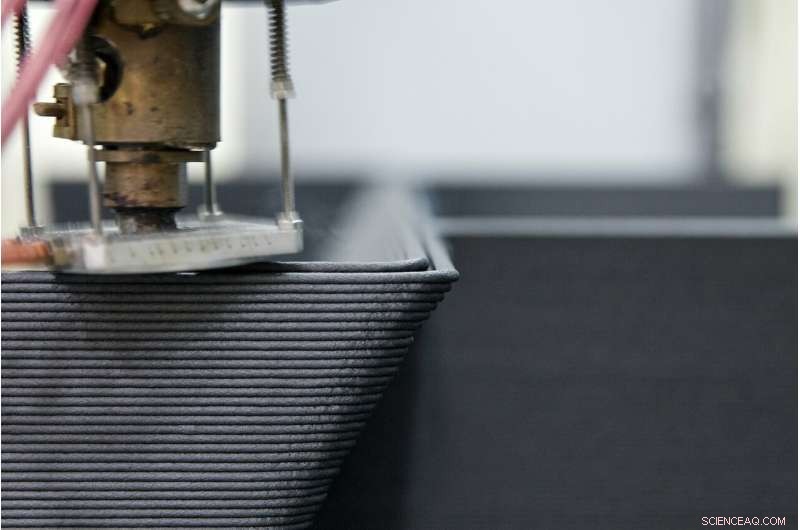

p A Manufatura de Aditivos para Grandes Áreas nas Instalações de Demonstração de Fabricação do DOE na ORNL foi usada para moldes de impressão 3D que eram necessários para lançar a fachada de concreto pré-moldado de uma torre de 42 andares na cidade de Nova York. Crédito:Oak Ridge National Laboratory

p A Manufatura de Aditivos para Grandes Áreas nas Instalações de Demonstração de Fabricação do DOE na ORNL foi usada para moldes de impressão 3D que eram necessários para lançar a fachada de concreto pré-moldado de uma torre de 42 andares na cidade de Nova York. Crédito:Oak Ridge National Laboratory

p Uma torre residencial e comercial em desenvolvimento no Brooklyn que está mudando o horizonte da cidade de Nova York tem suas raízes na pesquisa do Laboratório Nacional de Oak Ridge, do Departamento de Energia. A fachada de concreto pré-moldado branco da torre erguendo-se do local à beira-mar da antiga Domino Sugar Factory evoca a forma de um cristal de açúcar - um padrão criado a partir de moldes impressos em 3D produzidos no DOE's Manufacturing Demonstration Facility em ORNL. p Quando Gate Precast, um membro do Precast / Prestressed Concrete Institute (PCI), foi premiada com a fachada do edifício Domino, Os pesquisadores do ORNL viram a torre do edifício como a plataforma perfeita para demonstrar que a Manufatura de aditivos para grandes áreas, ou BAAM, a tecnologia poderia fabricar rapidamente moldes adequados para a fabricação de concreto pré-moldado.

p "Não sabíamos se os moldes impressos em 3D poderiam ser feitos para funcionar na indústria de pré-fabricados, "disse Diana Hun, pesquisador líder de edifícios no projeto. "Mas achamos que valia a pena examinar o potencial."

p Pesquisadores de tecnologias de construção e manufatura da ORNL colaboraram com a Gate Precast e PCI para projetar e produzir moldes de acrilonitrila butadieno estireno reforçada com fibra de carbono (ABS), um termoplástico comum composto por fibras de carbono picadas.

p Uma vez que os pesquisadores do ORNL desenvolveram a ciência do processo para fabricar de forma confiável moldes impressos em 3D, eles então trabalharam com uma empresa comercial, Soluções de Engenharia Aditiva (AES), para imprimir moldes adicionais. Com os moldes, foram lançadas cerca de mil peças pré-moldadas de concreto para a fachada da torre de 42 andares.

p A Manufatura de Aditivos para Grandes Áreas nas Instalações de Demonstração de Fabricação do DOE na ORNL foi usada para moldes de impressão 3D que eram necessários para lançar a fachada de concreto pré-moldado de uma torre de 42 andares na cidade de Nova York. Crédito:Oak Ridge National Laboratory

p A Manufatura de Aditivos para Grandes Áreas nas Instalações de Demonstração de Fabricação do DOE na ORNL foi usada para moldes de impressão 3D que eram necessários para lançar a fachada de concreto pré-moldado de uma torre de 42 andares na cidade de Nova York. Crédito:Oak Ridge National Laboratory

p "Com o projeto Domino, o desafio era encontrar a solução certa para um trabalho que exigia moldes duráveis que podiam ser usados inúmeras vezes, "Disse Hun." Provamos que cada molde impresso em 3D pode lançar pelo menos 200 peças de concreto, o que foi fundamental para cumprir o cronograma do projeto. "

p Dentro de um ano, o projeto progrediu do design do protótipo até a impressão dos moldes finais usados para fundir peças de concreto para a torre Domino.

p

A vantagem da fibra de carbono

p Os moldes de madeira convencionais são produzidos manualmente por carpinteiros qualificados, que muitas vezes são escassos na força de trabalho. Em geral, os moldes de madeira produzem menos peças fundidas porque são significativamente menos duráveis do que os moldes impressos com ABS reforçado com fibra de carbono.

p Peças pré-moldadas de concreto, derramado de moldes desenvolvidos em ORNL, são mostrados no parceiro Gate Precast. Crédito:Oak Ridge National Laboratory

p Peças pré-moldadas de concreto, derramado de moldes desenvolvidos em ORNL, são mostrados no parceiro Gate Precast. Crédito:Oak Ridge National Laboratory

p “As fibras de carbono ajudam a melhorar a resistência em duas vezes e a rigidez dos moldes em quatro vezes, em relação ao plástico ABS, permitindo que as inserções suportem o peso do concreto derramado e a força das operações de desmoldagem ao longo de ciclos repetidos, "disse Brian Post do ORNL, o engenheiro de manufatura avançado do projeto.

p Os moldes impressos em 3D começam com modelos de design auxiliado por computador (CAD), que são fatiados camada por camada para desenvolver caminhos da ferramenta que acionam o cabeçote de impressão. A impressora executa esses caminhos da ferramenta camada por camada, extrudando polímero fundido para formar a parte final.

p "Cada molde leva entre 8 a 11 horas para imprimir e 8 horas para usinar até o acabamento de superfície desejado, "Post disse.

p À medida que o desenvolvimento do Domino toma forma em Nova York, não está apenas atraindo a atenção por sua aparência e design exclusivos, mas também por seu potencial.

p As partes de concreto são instaladas em uma torre residencial e comercial (acima do centro e abaixo) no local da Domino Sugar Factory ao longo da orla marítima no Brooklyn. As janelas da torre lembram cristais de açúcar. Crédito:Gate Precast

p As partes de concreto são instaladas em uma torre residencial e comercial (acima do centro e abaixo) no local da Domino Sugar Factory ao longo da orla marítima no Brooklyn. As janelas da torre lembram cristais de açúcar. Crédito:Gate Precast

p "Com a impressão 3D disponível, os arquitetos agora podem liberar sua criatividade e projetar fachadas complexas que não haviam explorado anteriormente, "disse Hun.

p A torre Domino deve ser concluída em 2020. ORNL continua a trabalhar com PCI como parte de um programa de pesquisa de cinco anos para determinar como novas tecnologias podem melhorar os painéis pré-fabricados isolados.